Autora: Celis Cedeño / Centro de Ingeniería Eléctrica y Sistemas / Centro de Ingeniería Eléctrica y Sistemas (CIES).

El proceso de refinado y conchado empleando una máquina que consiste en un recipiente enchaquetado por donde internamente circula agua proveniente de un calentador, con la función de trasferir calor del agua hacia la mezcla. En dicho recipiente se encuentran bolas de acero y un agitador conectado a un motorreductor fuera del mismo funcionando como un molino de bolas con el fin de reducir el tamaño de las partículas de cacao funcionando bajo el principio de impacto y atrición (compresión y corte).

La máquina también tiene módulo externo de bombeo y calentamiento de agua y aire, que son utilizados principalmente en la fase de conchado. El bombeo de aire está compuesto por un soplador y unas resistencias eléctricas, las cuales se operan mediante un control on/off a una temperatura fija para extraer los volátiles de la mezcla de chocolate. El bombeo de agua está compuesto por una bomba y resistencias eléctricas adecuadas cuya corriente es controlada por el sistema en respuesta a la información en tiempo real proveniente de las termocuplas del cilindro interno de la máquina y la curva de comportamiento ingresada por el usuario.

En la Figura 1 se observa una visualización del prototipo de la máquina Refinadora-Conchadora de Cacao. Con la descripción es este equipo, se explicará el control de las variables en el proceso de refinado y conchado.

Principio de funcionamiento del sistema de control

En función de la temperatura será controlado el régimen de giro del agitador de mezclado y la potencia que será alimentada a las resistencias que calientan el agua que circulará por la chaqueta que rodea a la máquina y a la mezcla. El proceso es el siguiente:

Medir la temperatura a cada tiempo de muestreo Comparar la medición con el valor correspondiente según la curva ingresada por el usuario. Para la prueba del sistema de control se utilizó una curva construida a partir de información resultado de experimentos realizados en máquinas desarrolladas previamente en la FIIIDT, donde se obtuvo que la mezcla pasa de temperatura ambiente a unos a 500C en unos 10[min] aproximadamente en forma lineal, resultando en un comportamiento idealizado.

A continuación mostraremos la gráfica construida a partir de los datos de prueba.

En dicha figura 2 de Temperatura en grados centígrados en función del tiempo en minutos se puede notar que el sistema inicia a una temperatura ambiente de 20 grados centígrados en un tiempo 0 para posteriormente llegar a 50 grados centígrados en un tiempo aproximado de 10 minutos.

Para efectos de la mezcla, si se tienen bajas temperaturas de conchado se requiere aumentar el régimen de giro del agitador para aumentar la disipación de calor y la uniformidad de temperatura en la mezcla.

La viscosidad de los líquidos decrece con la temperatura, (White, 2008) permitiendo lograr tasas de corte requeridas para el efecto de conchado. Por el contrario al tener temperaturas altas se pretende tener velocidades bajas. La temperatura mínima que se tendrá es la ambiente y la máxima a 500C (para el ejemplo en cuestión, estos valores dependen de los datos ingresados por el usuario y la receta del chocolate).

La temperatura de la resistencia de calor no puede subir desmedidamente ya que se debe mantener en un rango que tiene a 500C. Es por esto que es necesaria la implementación de un controlador, que para este caso se seleccionó para su cálculo el primer método de Ziegler – Nichols, ya que es el más adecuado para procesos de tipo experimental (Ogata, 2003).

El lazo de control que será implementado es de tipo cerrado que es aquel que funciona de tal manera que si cualquier perturbación afecta la variable controlada, y una vez esta se desvía de la de referencia, el controlador cambia su salida para regresar al valor de referencia. (Smith, 2014)

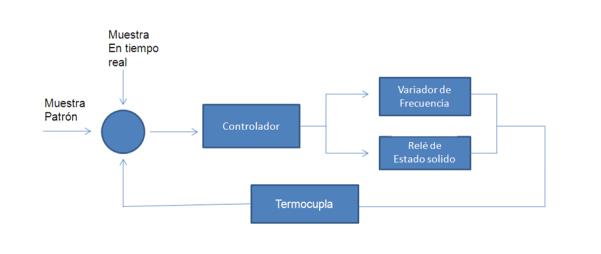

El sistema de control que se emplea será el de la figura 3 entendiendo que es una interconexión de componentes que forman una configuración del sistema que proporcionara una respuesta deseada (Dorf, 2005)

Figura 3 Lazo de control. Fuente propia FIIIDT

Descripción del lazo de control

Se realiza una comparación de la muestra de referencia con los valores recibidos de la termocupla cada 500ms. El controlador calculado ejecuta la acción compensatoria para que el sistema tenga valores como los de la muestra de referencia.

En una de estas acciones, se enviará un tren de pulsos al relé de estado sólido para poder aplicar la potencia necesaria a la resistencia eléctrica. La otra acción compensatoria consiste en enviar una tensión variable de 0 a 10 V al variador de frecuencia para así controlar el régimen de giro del agitador.

En la tercera parte de este artículo se explicarán las ecuaciones que dieron lugar al cálculo de muestra de referencia y el controlador para obtener los resultados previstos.

Referencias

- F. (2008) mecánica de fluidos. Mc Graw Hill. 6 edición

- Ogata, K. (2003). Ingeniería de control moderna. Pearson Educación.4 edición

- C (2014). Control automático de procesos. Limusa Wiley. 2 edición

- R (2005). Sistema de control moderno. Pearson. 10 edición

Contacto: cbcm1992@gmail.com