Autor: Edgar Pérez José Antonio País, José Padilla, Misael Coste. Centro de Ingeniería Mecánica y Diseño Industrial (CIMECDI). FIIIDT.

- Introducción

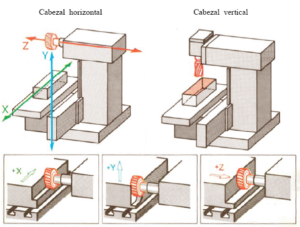

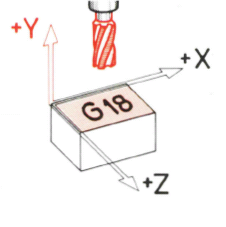

La fresadora MAHO MH 800 C es una fresadora de 5 ejes con doble cabezal de cambio automático (horizontal o vertical) y cambiador automático de herramientas. En esta máquina el cabezal horizontal es el cabezal por defecto y los ejes principales X Y Z están dispuestos como se muestran en las siguientes imágenes 1:

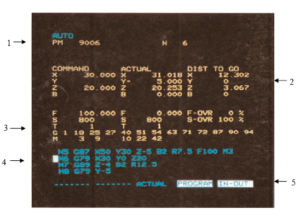

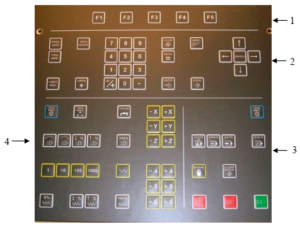

El Control PHILIPS CNC 432 es un control diseñado en la época de los 80, posee un procesador 80386 y 512 kB de memoria RAM. El Código G utilizado está basado en la norma DIN 66025. En las imágenes siguientes se muestra la configuración de la pantalla y el teclado.

- En esta ventana se indica el modo de trabajo seleccionado, el número de programa y el número de bloque activo.

- Ventana principal donde se muestran las cotas de la posición de la herramienta.

- Ventana donde se visualizan: el avance programado y su estado actual. Las revoluciones de la herramienta y su estado actual. Los códigos de programación G y M que se encuentran activos.

- Ventana donde se muestran los bloques del programa en ejecución.

- Ventana de los mensajes de las teclas de función de acuerdo al modo de operación.

- Teclas de función.

- Teclado de edición de programas [PROG MEM], tablas de herramientas [TOOL MEM], parámetros de la maquina [CONST MEM] y transferencia de datos [DATA IN/OUT] con su respectivas opciones [MENU].

- Teclado de los modos de operación y ejecución de programas: [AUTO] ejecución continua de un programa, [SINGLE] ejecución de un programa bloque a bloque, [TEACH IN] ejecución directa de instrucciones, [MANUAL] ejecución manual. También se encuentran las teclas de inicio, parada y limpieza de la memoria de ejecución.

- Teclado para controlar movimientos, avance y revoluciones de la herramienta. Activación del refrigerante. Control del cambio y almacenamiento de la herramienta.

- Estructura del Programa.

En el código G del control PHILIPS CNC 432 solo se acepta un comando G y un comando M por bloque de programación. La estructura del programa se puede dividir en tres etapas: inicio del programa, secuencias de mecanizado y final del programa. A continuación describimos dichas etapas.

- Inicio del Programa.

- Encabezado del programa. En el control PHILIPS CNC 432, el programa comienza con el símbolo de porcentaje (%) seguido de las siguientes letras:

PM: para los programas principales.

MM: para los subprogramas o macros.

Los símbolos % PM y % MM le indican al control que el texto del programa va a ser almacenado en la memoria de programas “Program Memory” o en la memoria de macros “Macro Memory”.

- Número de programa. El número de programa se coloca en el segundo bloque, comienza con la letra N seguido de un número entre 9000 y 999999. Se puede acompañar con un comentario entre paréntesis que puede ser utilizado como nombre del programa. Ejemplo “N30525 (ENGRANAJE)”.

- Número de bloque o etiqueta. El formato de la numeración comienza con la letra N seguido de un número entre 1 y 8999. Ejemplo “N5002”. El orden de la numeración puede ser en saltos constantes o en forma discontinúa.

Al llegar al bloque N8999 se reinicia la numeración en N1 en el bloque siguiente. Si un número se repite, los comandos de salto y repetición se dirigirán al primer bloque según el orden de aparición.

Ejemplo de inicio de programa:

% PM

N10525 (Ejemplo MAHO)

N1 G71

N2 G94

N3 G18

N4 G90

N5 G54

N6 T1 M6

N7 S800 M13

- Sistema de unidades del programa. El programa comienza por definir el sistema de unidades que emplearemos en la fabricación de la pieza. Para ello utilizamos los comandos:

G70. Programación en pulgadas.

G71. Programación en milímetros.

Estos comandos son modales y se activan por defecto al arrancar la máquina.

- Unidades del avance de la herramienta (F). Con los siguientes comandos definimos el modo de avance de la herramienta:

G94. Avance en milímetros por minuto (mm/min).

G95 Avance en milímetros por cada revolución de la herramienta (mm/r).

Estos comandos son modales y se activan por defecto al arrancar la máquina.

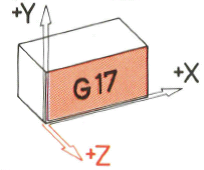

- Plano de Trabajo. Con este comando definimos el plano sobre el cual se van a realizar interpolaciones circulares, redondeos de aristas, entrada y salida tangencial, chaflanes, ciclos fijos de mecanizado, giro del sistema de coordenadas o cuando se va a utilizar la compensación del radio o longitud de la herramienta 1.

G17. Plano de trabajo XY,ejede la herramienta Z.

G18. Plano de trabajo ZX,ejede la herramienta Y.

G19. Plano de trabajo YZ, ejede la herramienta X.

El comando G19 no se utiliza normalmente en esta máquina.

Las funciones G17, G18, G19 son modales y al activar una, se anulan las otras.

- Coordenadas Absolutas. Mediante el comando G90 indicamos al control que las cotas X, Y, Z de los comandos programados posteriormente se refieren al cero de pieza.

- Cero de Pieza (traslados de origen). El control PHILIPS CNC 432 dispone de seis traslados de origen absolutos:(G54, G55, G56, G57, G58, G59). Una vez seleccionado un traslado de origen, se mantendrá activo hasta que se seleccione otro o hasta que se realice una búsqueda de referencia máquina. Se programan solos en un bloque.

El comando G53 se utiliza para anular los traslados de origen y mostrar en pantalla las coordenadas con respecto al cero de máquina.

- Para obtener las coordenadas del cero de pieza seguimos los siguientes pasos:

- Presionamos las teclas: [MANUAL] ==> [MENU] ==> [RESET AXIS].

- Aparecerá en la parte superior izquierda de la pantalla el texto “RESET AXIS”, las nuevas coordenadas mostradas en pantalla se refieren al cero de pieza previamente almacenado en G52.

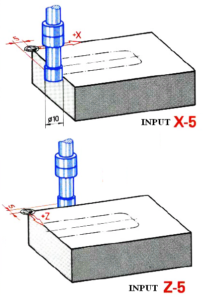

- Aproximamos manualmente la herramienta o palpador como se muestra en las imágenes.

- Introducimos a través de la tecla de función [INPUT], la posición del centro del palpador con respecto a los planos de la esquina que utilizaremos como cero de pieza.

- Presionamos la tecla [TEACH IN] e introducimos el comando G51 para anular el G52 correspondiente a la pantalla “RESET AXIS”.

- Presionamos la teclas [PROG MEM] ==> [MENU] ==> [STORED ZERO OFFSET], en está pantalla copiamos las coordenadas de G52 en el cero de pieza seleccionado, G54 para nuestro ejemplo.

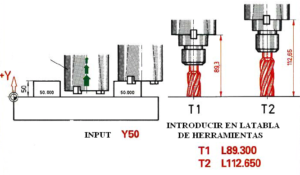

- Programación de la herramienta. En el control PHILIPS CNC 432 la programación de las herramientas se realiza mediante el comando Txx, donde xx es un número entre 1 y 99 El número de herramienta T0 es para el cabezal vacío sin porta herramienta, se utiliza para desmontar las herramientas y posteriormente realizar el cambio de cabezal. No se debe montar ninguna herramienta con el comando T0.

La compensación de la longitud de una herramienta se activa directamente al programar el comando Txx correspondiente. A la edición de la tabla herramientas se accede por medio de las teclas: [TOOL MEM] ==> [MENU].

- Cambio de herramienta y arranque del husillo. El cambio de herramienta se realiza con el comando M6,se puede programar en el mismo bloque del comando T seleccionado. Ejemplo: T5 M6.

Con el comando S800 M3 iniciamos el giro de la herramienta a una velocidad de 800 rpm y sentido de giro horario. Se puede programar con M13 para activar simultáneamente la rotación y el suministro del refrigerante de la herramienta.

- Secuencias de mecanizado.

El control PHILIPS CNC 432presenta diferencias, con respecto a los controles FAGOR y FANUC, en la programación de la interpolación circular y la compensación del radio de la herramienta. A continuación describiremos los detalles en la programación de estos comandos 3.

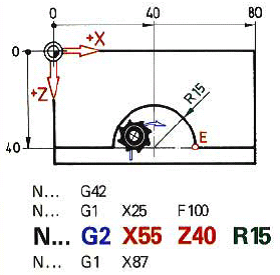

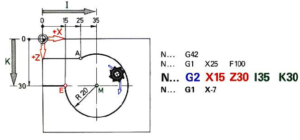

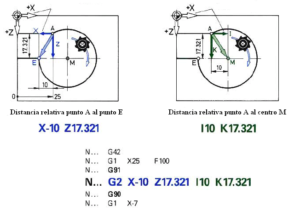

- Interpolación circular G2 y G3. En el control PHILIPS CNC 432 los comandos G2 y G3 se programan de las siguientes maneras:

Los arcos menores a 180º se pueden programan utilizando las coordenadas del punto final y el radio del arco. También podemos utilizar las coordenadas I, J o I, K del centro del arco con respecto al cero de pieza en lugar del radio. Ejemplo:

Utilizando el centro del arco: G2 X55 Z40 I40 K40

Para arcos mayores a 180º se utilizan siempre las coordenadas del centro del arco, ya sean absolutas con respecto al cero de la pieza o relativas con respecto al punto inicial.

Ejemplo en coordenadas absolutas:

Ejemplo en coordenadas relativas:

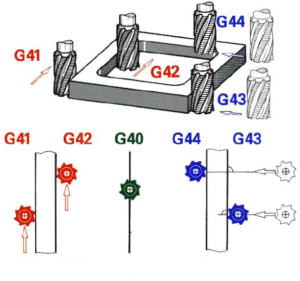

- Compensación de la herramienta. En el control PHILIPS CNC 432 los comandos G43 y G44 también se utilizan para la compensación del radio de la herramienta y se emplean para la aproximación perpendicular al perfil de la pieza.

G40. Anulación de la compensación del radio de la herramienta.

G41. Compensación del radio de la herramienta a la izquierda del perfil.

G42. Compensación del radio de la herramienta a la derecha del perfil.

G43. Compensación del radio de la herramienta por delante del perfil.

G44. Compensación del radio de la herramienta por detrás del perfil.

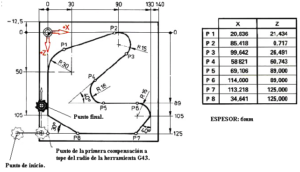

Ciclo de repetición. En el control PHILIPS CNC 432se utiliza el comando G14 para ejecutar los ciclos de repetición. Este comando presenta el siguiente formato:

G14 J3 N1=10 N2=20

Donde:

N1=10: Número del bloque inicial del ciclo de repetición (N10 para este ejemplo).

N2=20: Número del bloque final.

J3: Número de repeticiones (3 para este ejemplo). Sin la letra J se repetirá solo una vez.

Si se omite N2 se repetirá el bloque definido con N1 tantas veces como lo indique J.

Ejemplo:

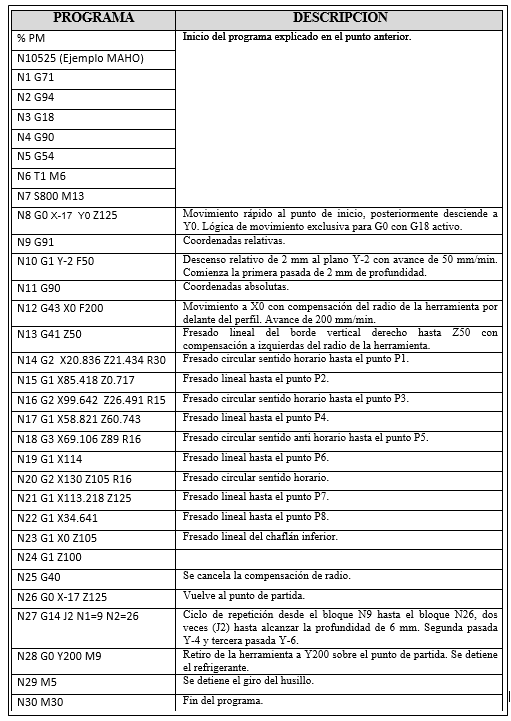

– Fresado del contorno externo de la pieza en tres pasadas de 2mm de profundidad.

Programa.

- Final del Programa.

El final del programa está conformado por los movimientos de retiro de herramienta, los comandos que cancelan las compensaciones del radio, los comandos que detienen el refrigerante, el husillo y finalizan el programa.

En el ejemplo el comando de cancelación del radio se ejecutó dentro del ciclo de repetición.

Bibliografía

[1] Manual del centro de mecanizado MAHO MH 800C control Phillips CNC 432.

[2] Manual de programación del control FAGOR 8050 M.

[3] Manual de programación del control FAGOR 8055 M.

[4] Manual de las fresadoras EMCO con control FANUC 31i Model A.

Contacto: japadillamarcano@gmail.com; jantoniop11@gmail.com