Autores: Tomas Ramos1 y Christian Mavares2 Centro de Ingeniería Eléctrica y Sistemas (CIES), 2 Centro de Ingeniería Mecánica y Diseño Industrial (CIMECDI). FIIDT.

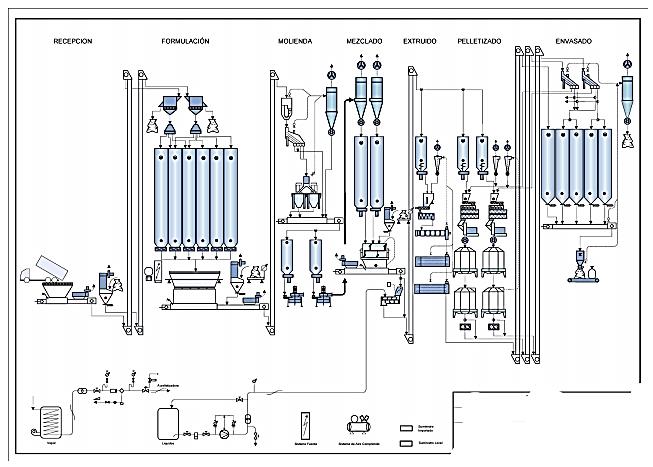

Cuando se realiza una evaluación de un proceso productivo es debe comenzar con el estudio de todas las etapas que conforman dicho proceso, bajo el contexto de poder mejorar los tiempos en cada fase del mismo y finalmente optimizar la producción de esta planta procesadora de alimentos para animales. A continuación, se describe todas las etapas que conforman la planta procesadora de alimentos concentrado para animales Hugo Chávez fría en Maracaibo:

- La primera etapa que conforma esta planta procesadora es la recepción de la materia prima, que llega en camiones o gandolas. Estas unidades son previamente pesadas en una balanza industrial para luego depositar la materia prima en un sótano a través de un tornillo sin fin. Seguidamente esta materia prima es colocada en el área de pre despacho conformado por silos de diferentes capacidades o en su defecto un área techada en donde se coloca en forma apilada.

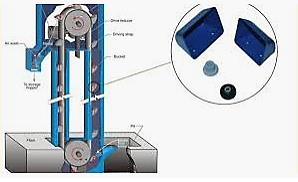

Para llenar estos silos de materia prima se utiliza unos elevadores de tipo cangilón ya que los depósitos en forma de media luna permiten transportar el material hasta la entrada del silo. Ahora cuando se traslada el material del área de pre despacho al interior de la planta o despacho, se utiliza aparte del elevador de tipo cangilón antes mencionado una cinta transportadora para llenar los silos internos en la planta a través de un pulpo de distribución el cual define el orden de llenado de cada tanque o silo interno de la planta en el área de despacho.

Teniendo toda la materia prima dentro de la planta comienza el proceso de la elaboración de la receta para obtener la mezcla respectiva. Este proceso comienza con el pesaje de cada elemento de la receta a través de una balanza industrial de alta precisión conformada por galgas extensiometricas. A medida que el material es pesado en la balanza se retira para trasladarlo al área de molienda conformado por un molino de martillo el cual pulveriza la materia prima sea del material que sea. Entonces para trasladar el material de la balanza al molino de martillo se necesita de una banda transportadora y un elevador del tipo cangilón. Es importante destacar que tanto las cintas transportadoras como los elevadores son herméticas o cerradas, evitando así en cualquier parte del proceso tener alguna perdida del material. Seguido a este proceso viene el mezclado de cada uno de los elementos que conforman la receta. Para realizar este proceso se diseña un mezclador cilíndrico y a la vez helicoidal que permita realizar el mezclado de los distintos elementos de la receta de lo mas homogéneo posible. Habiendo finalizado el proceso de mezclado se pueden desarrollar 2 procesos más:

- El primero sería el empaquetado del producto final ya que el material al salir del mezclador pasa a una cinta transportadora y un elevador para ser depositado en un silo y trasladado a un embudo al área de ensacado donde se pesa y se cierra el saco de alimentos concentrados para animales.

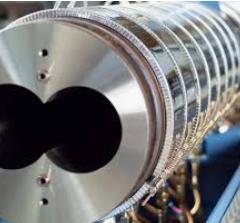

- La segunda opción es agregar al mezclador elementos líquidos y trasladar este material al área de pele tizado en donde el material que se obtiene de la mezcladora se ingresa en una maquina rotativa a presión de vapor sobre una cubierta metálica perforada en donde se obtiene una galleta cilíndrica de menos de 1 cm que concentra todos los elementos nutritivos para cualquier tipo de animales. Esta máquina se llama extrusora. Laextrusora es una aplicación en donde se comprime la materia prima sobre un disco perforado adaptado a un tornillo sin fin recubierto con vapor de agua obteniendo como resultado un producto de alto nivel proteico y comprimido en una capsula o pellet. Este tipo de técnica productiva es aplicado principalmente en el sector de alimentos concentrados para animales .Este concentrado que se obtiene de la extrusora también se empaqueta en sacos aplicando la misma técnica del proceso anterior.

- En relación al control operativo de cada proceso de la planta de alimentos para animales, esta empresa posee una zona de control en donde por interruptores electromecánicos activan cada una de las cintas transportadoras y elevadores que forman parte de cada sección operativa de la planta como también las válvulas de entrada y salida de cada silo.

La velocidad de cada elemento de transporte de material en todo el recorrido de la planta procesadora de alimento para animales es constante ya que el equipo no posee variadores de frecuencia que puedan controlar dicha variable.

Mientras que el arranque del motor para el molino de martillo, para el mezclador y para el extrusor son lineales ya que el tablero de potencia instalado en esta zona de control genera una rampa de arranque para controlar la corriente de cada motor a máxima velocidad.

La única sección de la planta que no es activada ni supervisada por esta área de control es la sección de pesaje de la materia prima en función de la receta a realizar, ya que el tablero de control se encuentra cercano a la propia máquina.

Finalmente habiendo hecho un levantamiento técnico operativo de la planta de concentrado de alimentos balanceados para animales Hugo Chávez Fría localizado en el Municipio Maracaibo del Estado Zulia para proponer un plan de inversión para mejorar y optimizar los procesos en el área productiva de dicha empresa se plantea:

- Incorporar variadores de frecuencia en las cintas transportadoras y elevadores con el fin de controlar la velocidad en todo el proceso y supervisado desde la sala de control.

- Incorporar a la sala de control la supervisión del área de pesaje de las recetas.

- Instalar en la sala de control un sistema centralizado de supervisión y monitoreo del comportamiento operativo de toda la planta. Este sistema estaría conformado por un controlador lógico programable cuyas salidas activarían los contactores que alimentan todos los dispositivos eléctricos que posee la planta.

- Instalar un sistema de registro de materia prima en donde se registren la materia prima despachada, el material procesado por receta y finalmente el producto empaquetado.

REFERENCIAS

1.- Cangilones industriales. (https://maxilift.com/industrial-buckets/?lang=es) Consultada: 15 julio de 2020.

2.- Extrusores industriales. (https://www.ganaderia.com/producto/Extrusor-para-alimento-de-mascotas-y-acuacultur a). Consultada: 1 agosto de 2020.

3.- Principio de la extrusión. (http://sgpwe.izt.uam.mx/files/users/uami/mlci/extrusion.pdf) Consultada: 7 julio de 2020.

Contacto: tomasenriqueramosmesa@gmail.com; cristian mavares.ch@gmail.com