Autor: Guenis Gómez/Unidad de Procesos Metalúrgicos. Centro de Tecnología de Materiales (CTM).FIIIDT.

Al realizar los estudios iniciales para el beneficio de un mineral una de las primeras incógnitas que surgen es cuales son las técnicas de concentración aplicables a sus características. Para responderla recurrimos a la caracterización químico-mineralógica y metalúrgica del mineral, con este estudio se logra obtener buena parte de los insumos necesarios para diseñar la ruta de procesamiento del mineral, que no son más que operaciones unitarias interconectadas de tratamiento de la mena en base a sus características, factores económicos y la tecnología disponible.

En un artículo anterior se describió brevemente las operaciones de concentración empleadas en el beneficio de minerales (véase http://www.fii.gob.ve/introduccion-a-los-procesos-de-concentracion-para-el-beneficio-de-minerales), sin embargo el panorama del procesamiento como un todo queda incompleto si no se toma en cuenta aquellas operaciones llamadas accesorias, es decir aquellas que no efectúan ninguna de las operaciones que se reconocen como fundamentales o auxiliares en la preparación y concentración de minerales.

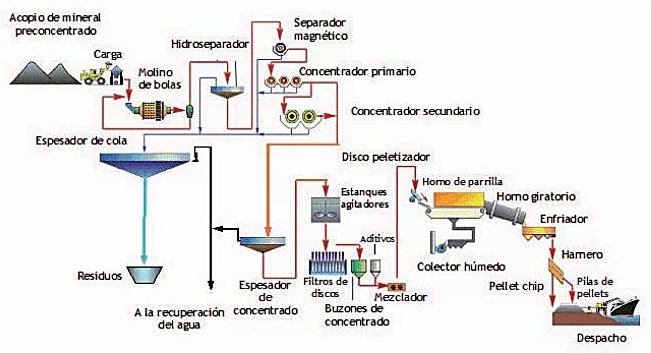

Las operaciones complementarias son aquellas encargadas de transportar la mena de unas máquinas a otras, regular el ritmo de alimentación, distribuyen la mena y las pulpas y, para fines de control, pesar y tomar muestras.(1) Con ellas no se persigue fragmentar, clasificar, concentrar ni deshidratar, y por esa razón, no suelen representarse en los esquemas de tratamiento, circuitos o diagramas de flujo como se puede observar en la figura 1, la cual muestra el esquema del proceso de peletización para mineral de hierro.

No hay que dejarse confundir con el adjetivo “complementarias”, de la buena marcha de estas operaciones y su correcto control depende el éxito de proceso de beneficio como un todo. Esta reflexión nos da apertura entonces para las operaciones descritas a continuación, las de instrumentación y control.

Instrumentación y Control

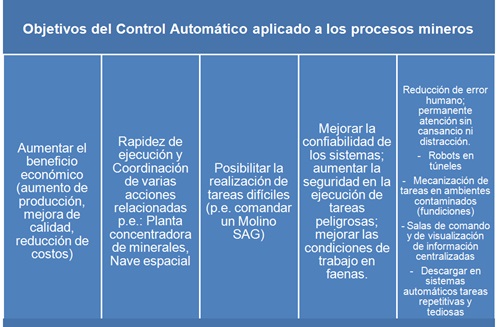

La creciente presión para diversos ramos de la industria a nivel global, respecto a la aplicación de buenas prácticas, tecnologías y/o procesos verdes y la disminución de menas de alto tenor, implican la necesidad de un control más cuidadoso en todas las áreas de proceso para obtener una alta rentabilidad y operar en condiciones de alta confiabilidad y seguridad. Es por ello que herramientas de control y automatización es cada vez más la regla que la excepción en la industria metalúrgica.

El movimiento de toneladas de roca con maquinaria pesada requiere gran precisión, debido a que cualquier error durante la ejecución puede tener graves consecuencias. Las diferentes operaciones unitarias en el esquema de procesamiento de una mena no deben verse como sistemas aislados con funciones independientes, muy por el contrario son altamente interdependientes. Por lo que “la implementación de sistemas automatizados permitirá ejecutar varios dispositivos al mismo tiempo y controlar maquinas a distancia, gracias a una conectividad estable y de alto rendimiento.”(3)

La automatización, como tal, implica la transferencia de tareas de producción, realizadas habitualmente por operadores humanos, a un conjunto de elementos tecnológicos. El control de las operaciones se realiza en un cuarto de control, donde se reúnen los diferentes indicadores y registradores, y que dispone de un panel sinóptico del esquema de tratamiento.

Desenlodado

Una vez extraído el material del frente de arranque en la mina, por ser éste una mezcla de material que contiene el mineral de interés y lodos o material de matriz blanda no útil, debe ser llevado al lavadero o planta de preparación. En el lavadero se separa el lodo de la parte mineralizada.

Los lodos pueden causar problemas operativos en los equipos (atascos), falsear el tamaño de partículas o su densidad, impedir la identificación del útil respecto del estéril, en flotación ocasionar un consumo excesivo de reactivos, en el filtrado, las partículas de tamaño menor a 10 micrones (lamas) pueden tapar los poros de las lonas. (1)

En algunos minerales oxidados el desenlodado permite eliminar, además, sales solubles que reaccionarían con los reactivos que se emplean en ciertos procesos, como la flotación o la cianuración.

En la mayoría de los casos chorros de baja intensidad son suficientes para que el lodo se ponga en suspensión en una corriente de agua que lo arrastra. Si es requerido choques más enérgicos, el material se lleva a aparatos que, según el sistema de agitación, pueden ser de agitación manual o mecánica.

Almacenaje y transporte

El material proveniente de mina no llega a la planta con regularidad, bien sea por intermitencia del sistema de transporte empleado, por paradas en la mina, por la ausencia de turnos para cubrir una producción continua. Es por ello que se busca independizar las operaciones en la planta de beneficio de las de mina, por lo que se utiliza bien sea pilas de almacenamiento en patios al aire libre (dependiendo del comportamiento de la mena a la intemperie) o tolvas donde se reúne la mena para alimentar a la planta de tratamiento (tolvas de almacenamiento).

| Tolvas: son depósitos, colocados convenientemente en el circuito de tratamiento, que sirven para modificar la velocidad de paso del género. Se dividen en tolvas de almacenamiento y de alimentación.(1) |

La capacidad de almacenamiento de las tolvas debe ser tal que sea la necesaria para asegurar por lo menos 24 horas de trabajo de la operación subsiguiente que alimenta.

Algunas operaciones requieren una alimentación constante, tanto en velocidad de alimentación, composición y/o tamaño del género, p.e. vibroclasificadores, equipos de concentración, equipos de molienda, por lo que antes de las máquinas son colocados pequeños depósitos que permiten alimentar los aparatos de un modo regular, las tolvas de alimentación.

Adicionalmente a las tolvas de alimentación, para regular con mayor precisión la alimentación se emplean los llamados alimentadores automáticos de los cuales los más usuales son:

- Alimentadores de cadena

- Alimentadores sinfín

- Alimentadores de vaivén

- Alimentadores vibratorios

Aparatos de transporte y elevación. En este apartado mencionaremos exclusivamente los equipos de transporte empleados en operaciones de planta, y no los utilizados en los yacimientos y aquellos para llevar el material a la planta de beneficio.

Los equipos que llevan los géneros de una máquina a otra son diferentes según sea el tamaño de los trozos, el porcentaje de humedad del mineral y la diferencia de nivel entre los puntos donde reciben y descargan.(1)

Bibliografía

1. Pelaez, Eduardo. Preparación y Concentración de Minerales. Escuela de Geología, Minas y geofísica, Caracas, 1981.

2. Katz, Miguel. Materiales y Materias Primas: mineral de hierro. Ministerio de educación, Argentina, 2011. 46 páginas.

5. https://www.dismet.com/productos/tolvas/

6. Gómez, Guenis. Apuntes de clase de la Cátedra de Metalurgia Extractiva, Escuela de Metalurgia y Ciencia de los Materiales, Universidad Central de Venezuela, 2019.

Contacto: guenisgomezr@gmail.com / ctmfii@gmail.com