Autor: Pérez Luis. Unidad de Ensayos no Destructivos, Análisis de Fallas y Corrosión de Materiales. Centro de Tecnología de los Materiales. FIIIDT.

En la actualidad existen una diversidad de metodologías para inspección ultrasónica, una de las que sigue siendo muy utilizada, a pesar de la disponibilidad de técnicas avanzadas para la detección de anomalías o alteraciones dentro de los materiales, es el ultrasonido Pulso Eco Convencional. Esto se debe a que la inversión requerida, en términos de equipos, accesorios y entrenamiento de personal es considerablemente menor, además, muchas industrias o prestadores de servicios, cuentan con equipos de vieja data que continúan estando operativos y siendo confiables. Aunque las técnicas avanzadas ofrezcan inmejorables ventajas en aspectos como: la velocidad de inspección, representación gráfica de las indicaciones o la posibilidad de almacenamiento de datos, la técnica de Pulso eco convencional, seguirá teniendo un espacio entre las técnicas de inspección ultrasonicas más empleadas.

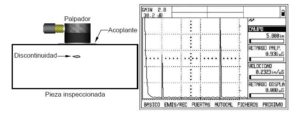

Esta es una técnica de contacto directo, que consiste en introducir un haz ultrasónico en el material, hasta que se refleja en una pared posterior o discontinuidad, este regresa a un receptor proporcionando información sobre el recorrido realizado. Pero, a que se le conoce como discontinuidad?

LA DISCONTINUIDAD

En un material, una discontinuidad puede ser definida como la interrupción en su estructura normal [1], es decir, que puede ser un hueco, una grieta o cualquier defecto que evite la continuidad del haz ultrasonico e interrumpa la estructura física normal del mismo, es importante aclarar que en medio de la ejecución del ensayo ultrasónico nos podemos encontrar con diferentes indicaciones como lo es un reflector, una discontinuidad o un defecto, los reflectore son ocasionados precisamente por la geometría de la pieza, esto puede ser un cambio de sección dentro del material, un orificio o una pared de fondo. A todo eco de indicación o reflexión del sonido producido por cualquier otra causa que no sean las anteriores, se les debe tratar como discontinuidad, por lo que requieren de mayor atención, una vez localizada esta indicacion hay que estudiar su origen, y verificar si de acuerdo a la normativa empleada en la inspeccion, pone en peligro la función que la pieza o elemento vaya a realizar, en tal caso podriamos habla de defecto. Considerando esto, es posible que una discontinuidad que sea catalogada como defecto por una norma, no sea así para otra.

TIPOS DE DISCONTINUIDADES

De acuerdo al origen de la discontinuidad existen tres tipos;

Discontinuidades Inherentes: estas se producen en el proceso de transformación del material en bruto al solidificarse a materia prima, por ejemplo; rechupes, grietas de solidificación, porosidades, gotas frías, laminaciones, entre otros.

Discontinuidades de Procesos o Fabricación: como su mismo nombre lo indica son aquellas que se originan durante los procesos de manufactura, por ejemplo; laminación, forja, extensión, soldadura, tratamientos térmicos, revestimientos metálicos, entre otros.

Durante la laminación de planchas, pueden ocurrir laminaciones por efecto de bolsas de gas aplastadas por el proceso, además de esto pueden ocurrir también variaciones de espesor, agujeros, orificios y defectos superficiales.

El proceso de forja puede producir, a su vez, una serie de discontinuidades, tales como; pliegues, inclusiones, grietas, fisuras, corte y hendidura.

Discontinuidades de servicios: son aquellas que se producen en el proceso y aparecen durante su servicio, por ejemplo; corrosión, erosión, fatiga entre otras. [2]

TIPOLOGÍA DE LAS INDICACIONES

Al hablar de la tipologia nos referimos a la interpretación de cada una de las indicaciones que se muestran en pantalla del equipo ultrasonico; el cual nos indicara el tipo de discontinuidad que el material contiene.

En este sentido la técnica ultrasonica del Pulso-Eco con vista A-Scan es una de las más usada al mometo de la inspección con esta técnica, esta nos da una visualizacion de resultados que operan en una pantalla de amplitud-tiempo, la línea de base horizontal indica el tiempo o recorrido, mientras q la vertical se observa la amplitud de la señal. La siguiente imagen se observa un ejemplo de representación con vista A-Scan de una discontinuidad:

Es muy importante para el reconocimiento completo de una discontinuidad, tomar en cuenta las siguientes características:

Naturaleza: En esta se le da la mayor importancia a la impedancia acústica del material, si ambas impedancias son similares, la reflexión en la superficie límite será débil, lo que dará lugar a una menor altura de la indicación del eco, o inclusive, a su no aparición.

Morfología: Utilizando un palpador de haz angular posiblemente y de manera frecuente se podrá irradiar la discontinuidad desde diferentes ángulos, lo que permitirá una mayor precisión en la determinación de su morfología. Su configuración geométrica es importante, en cuanto afecta a la cantidad de energía reflejada, a su vez, sobre su altura y la forma de indicación, pudiendo ser planas, cilíndricas y esféricas.

Orientación: La orientación óptima se produce cuando el plano principal de la discontinuidad es perpendicular al eje del haz ultrasónico.

Localización: Cuando se ha completado la calibración en distancia del instrumento, se puede obtener la lectura real de la distancia recorrida por el ultrasonido hasta donde se encuentra localizada la discontinuidad, ya que se puede calcular su profundidad, o en su defecto el equipo la entrega.

Tamaño: La amplitud de la señal de una discontinuidad puede ser usada como una medición de su tamaño y severidad. La evaluación de la amplitud debería basarse en la experiencia que se tenga con discontinuidades reales, esto debido a que los reflectores producidos artificialmente no siempre están relacionados directamente con las formas y tamaños de discontinuidades reales, por lo general, deberá ser igual o mayor que la semi-longitud de onda del haz ultrasónico.

Ahora, tomando como base sus dimensiones perpendiculares al haz ultrasónico, las discontinuidades pueden ser clasificadas como pequeñas (cuando su área es más pequeña que la sección transversal del haz ultrasónico) o grandes (cuando la discontinuidad es más grande que la sección transversal del haz ultrasónico, en la posición donde está localizada la discontinuidad) [3]

En el Laboratorio de Ensayos No Destructivos del Centro del Tecnología De Materiales (CTM) de la Fundación Instituto de Ingeniería (FIIIDT), contamos con un banco muy amplio y completo de bloques con defectos que nos permiten el entrenamiento continuo. Teniendo como principal tarea la evaluación de soldaduras, tanto en planchas como en tuberías, ya que es una de las estructuras que requiere mayor evaluación y atención, las cuales de acuerdo con la función que realice o la posición en donde estas estén, se necesitara una mayor atención para su evaluación.

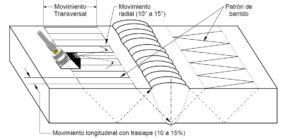

Movimiento de un palpador en la inspección de una soldadura:

Con el palpador angular realizamos un movimiento transversal para poder inspeccionar toda del cordón de soldadura. Se debe mover el palpador perpendicularmente al cordón, desde un punto situado a la mitad de un rebote completo del haz ultrasónico, medida desde el centro de la soldadura, hasta una posición situada exactamente a un rebote completo, calculada desde el mismo centro pero que debe medirse desde el borde de la soldadura para garantizar el examen de toda la sección.

Con el palpador angular realizar un movimiento lateral para inspeccionar la longitud de la soldadura. El movimiento transversal y el movimiento lateral deben combinarse simultáneamente en forma zigzagueante, de manera que cada desplazamiento sucesivo del palpador paralelamente al cordón de soldadura no sea mayor que el espesor del palpador.

Observar la pantalla del equipo mientras se realiza los movimientos antes mencionados y notar si hay ondas reflejadas en el barrido la cuales se puedan relacionar con discontinuidades.[4] ver imagen 3.

En una proxima entrega se continuará desarrollando este tema, se ofrecerá informacion acerca de la ecodinamica dependiendo del tipo de discontinuidad que se esta analizando y se ofrecera una serie de ejemplos de casos reales en el laboratorio.

REFERENCIAS

[1] Ichaso, A., Pereira, D., & Serrano, C. (2000). Curso de Ultrasonido (Nivel 1).Caracas: Universidad Central de Venezuela.

[3] Gonzales, C., Chitty, J., Amorrer, L., Fraudita, F. (2007). Curso de Ultrasonido (Nivel 1).Caracas: Universidad Central de Venezuela.

[4] http://mriuc.bc.uc.edu.ve/

Contacto: eduardo.20per.2013@gmail.com