Autora: Celis Cedeño / Centro de Ingeniería Eléctrica y Sistemas (CIES).

Toda máquina que trabaja bajo ciertos parámetros de operación, debe usar un controlador que es el elemento conectado al sistema que compara la referencia o patrón con la variable controlada a fin de determinar y tomar la decisión correctiva pertinente (Smith, 2014)

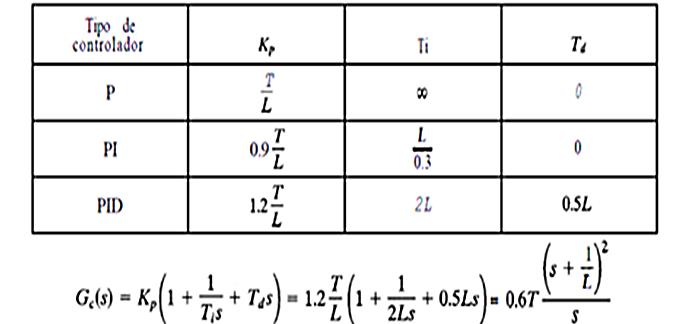

Para el caso de la Refinadora-Conchadora de cacao por ser un proceso complejo de recrear se utilizara el método de Ziegler-Nichols, que es el más apropiado para procedimientos de tipo experimental (Ogata, 2003).

Para este proceso se necesita continuamente el chequeo de la temperatura de la mezcla del chocolate, lo cual se hará por medio de una termocupla. Por existir supervisión entre la muestra de referencia y la real, el lazo a usar será uno de tipo cerrado, ya que existe una realimentación por parte del sensor (termocupla).

La función de transferencia de la curva patrón debe será calculada, por ser un sistema de temperatura responde a un comportamiento de un sistema de primer orden en donde las constantes que lo rigen son K y τ.

El controlador a usar será un PID, donde P es la constante Proporcional kp, I constante integrativa ki, y D constante derivativa kd. Las mismas deben ser calculadas y son las garantes que el sistema se comporte de la forma prevista. Para dicho cálculo se someterá la muestra patrón a un pequeño retardo de donde se obtendrán las constantes L y T y por medio de ellas la obtención de las variable kp, ki, kd.

En el siguiente apartado se explicara cada una de las constantes y su utilidad dentro del sistema

Lista y descripción de variables a implementar

Variables de un sistema de primer orden

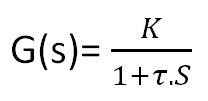

Un sistema de primer orden responde a la siguiente función de transferencia

K es el valor final, es decir el valor de consigna de temperatura de la cual el sistema no puede excederse y τ es la constante de tiempo del sistema

Explicación de variables obtenidos por medio del cálculo del punto de inflexión de la muestra de referencia

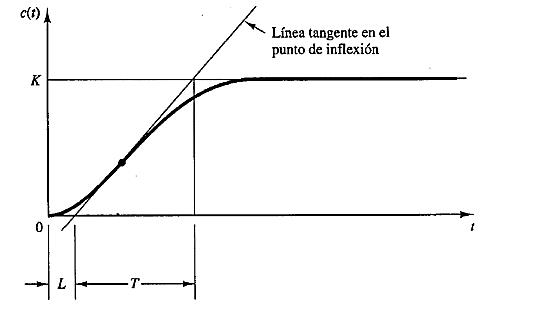

En la figura 2 se puede notar que una vez sometida la función de transferencia de la muestra patrón a un retardo se están obteniendo dos variables que son T y L en donde T representa

Donde T: es la constante de tiempo del sistema

L: la constante de retardo que se implementó en el sistema

Estos dos parámetros tienen la utilidad de permitir por medio de la tabla 1 la obtención de las constantes del controlador necesarias para el Refinado Conchado.

Variables del controlador y utilidad dentro del sistema

Kp: Es la constante proporcional y es el producto del error (diferencia entre valor deseado y el valor real) y dicha constante, su utilidad radica en tratar de reducir el error en estado estacionario lo más posible a 0.

Ki: Es la constante integrativa, actúa cuando hay una desviación entre la variable de medida y la de consigna, integrándola en el tiempo e indicándole con la velocidad con la que debe repetirse la acción proporcional. Busca la eliminación por completo del error en estado estacionario.

Kd: Es la constante derivativay su función es mantener el error al mínimo corrigiéndolo proporcionalmente y para este caso su finalidad será compensar el retardo proveniente del sensor (termocupla).

Cálculo de función de transferencia de muestra de referencia y controlador

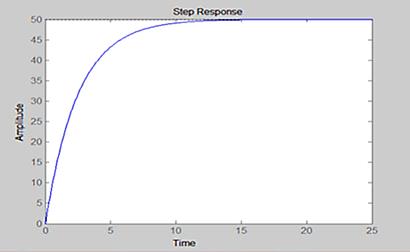

La muestra de referencia no debe pasar de 50°C, esto para garantizar la textura y sabor adecuados para la mezcla del chocolate. Dicha temperatura representará la referencia a la cual se quiere que opere el sistema y que es comparada con el valor real (Gaviño, 2010), del cual no se puede exceder. Conforme a experimentos realizados en la FIIDT una muestra de chocolate pasa de temperatura ambiente a 50°C en aproximadamente 10 minutos.

Con estos datos es posible el cálculo de la función de transferencia

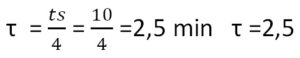

Calculo de constantes K y τ

Como se explicó anteriormente K es el valor máximo que alcanzara la temperatura, que serán 50 grados y τ es la constante de tiempo la cual puede ser calculada a partir de la siguiente ecuación. En donde ts es el tiempo de establecimiento, es decir el tiempo en que la mezcla pasa de temperatura ambiente a 50 grados que conforme a los experimentos en la FIIDT realizados son 10 minutos.

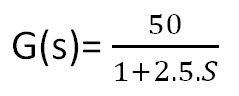

De lo que se concluye que τ vale 2,5 minutos. Sabiéndose ya todos estos datos podemos modelar la función de transferencia que rige a la muestra patrón:

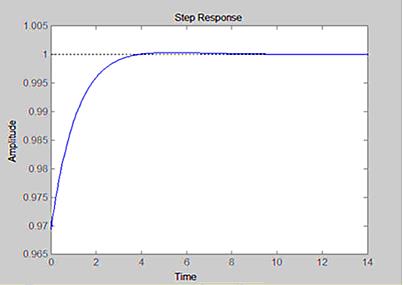

El comportamiento de la función de transferencia G(s) se muestra en la Figura 1, donde se confirma que el valor final es 50°C, el tiempo de establecimiento es 10 minutos y la constante de tiempo, correspondiente con 31,5°C (el 63% de la respuesta) es 2,5 minutos. Con estos datos cálculos K y τ ya se puede saber cómo se comportara la función de transferencia de la muestra patrón la cual será comparada constantemente con el valor real proveniente del censo de la temperatura y así de esta manera el controlador podrá hacer la comparación continua para los correctivos pertinentes a ejecutar.

Calculo del controlador

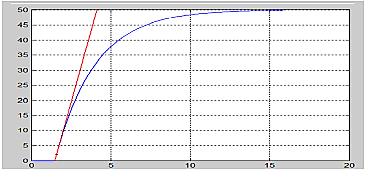

Para el cálculo del controlador se hará a partir de la figura 3 en donde se ha agregado un retardo a la función de transferencia de la muestra patrón y se ha encontrado el punto de inflexión, como se muestra en la Figura 2, obteniendo así las constantes T y L

Al agregar el retardo a la función de transferencia de la muestra patrón se obtiene el siguiente comportamiento.

A partir de esta gráfica ya es posible saber el valor de T y L que son:

T+L= 4,145 de donde: L= 1,497 T= 2.648

Tabla 1 (Ogata,2003)

Sabiendo T y L ya se puede calcular el valor de las constantes del controlador que son:

Kp= 2,1216 ti= 2,994 td= 0,7489

A partir de estos valores el controlador será el siguiente:

Habiendo sido calculado el controlador, se procede a su implementación. La muestra patrón y su respuesta ante una retroalimentación (feedback) con el controlador son mostrados en la Figura 4.

Lazo de control

El sistema de control es de tipo lazo cerrado, un diagrama de sus componentes y funciones se muestra en la Figura 5.

Proceso del refinado y conchado

El refinado y conchado consiste en un recipiente enchaquetado por donde internamente circula agua proveniente de un calentador, con la función de trasferir calor del agua hacia la mezcla. En dicho recipiente se encuentran bolas de acero y un agitador conectado a un motorreductor fuera del mismo funcionando como un molino de bolas con el fin de reducir el tamaño de las partículas de cacao funcionando bajo el principio de impacto y atrición (compresión y corte).

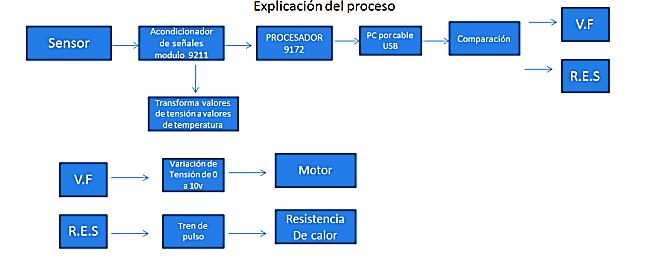

El proceso inicia con la captación de la temperatura mediante la termocupla, posteriormente pasa por el módulo 9211 encargado de transformar valores de tensión a grados Celsius. Mediante un cable USB los datos pasan al procesador 9172 al computador, donde es realizada la comparación y los resultados son enviados al variador de frecuencia y relé de estado sólido para ejecutar la acción de control sobre la frecuencia de giro del agitador y las resistencias para calentamiento.

El sistema de control planteado para la máquina Refinadora-Conchadora de cacao le de apoyo tecnológico a los chocolateros que producen a baja escala, esto les permitirá desarrollar, mejorar y mantener un producto de alta calidad. El control automático de los factores que afectan el sabor como lo es la variable temperatura permite obtener un chocolate de mejor calidad y así de esta manera no hacer depender al chocolatero de sus sentidos para determinar si el producto está en óptimas condiciones o no.

Referencias bibliográficas

- Gaviño, R. (2010). Introducción a los sistemas de control: conceptos, aplicaciones y simulación con Matlab. Pearson Educación.

- Ogata, K. (2003). Ingeniería de control moderna. Pearson Educacion.

- Smith. C (2014). Control automático de procesos. Limusa Wiley. 2 edición

Contacto: cbcm1992@gmail.com