Autor: Ramos Tomas. Centro de Ingeniería Eléctrica y Sistemas (CIES).FIIIDT.

A solicitud del Instituto Nacional de Higiene Rafael Rangel (INHRR) se conformó un grupo multidisciplinario entre la Fundación Instituto de Ingeniería para la Investigación y Desarrollo Tecnológico (FIIIDT) y personal del Centro Nacional de Desarrollo e Investigación en Telecomunicaciones (CENDITEL), con el fin de realizar una inspección al laboratorio móvil específicamente al área de refrigeración perteneciente al localizado en los espacios del Hospital Universitario en la Universidad Central de Venezuela (UCV). Esta unidad de análisis diseñada y construida por la empresa GERMFREE está constituida por 5 áreas de diferente funcionalidad.

Una primera área en la cual se incorpora una planta eléctrica la que genera la tensión trifásica necesaria con una alimentación nominal de 208 voltios en corriente alterna y una frecuencia de trabajo de 60 Hz aproximadamente. Una segunda área es aquella que controla la operatividad a través de un tablero eléctrico en donde se energizan todas las secciones operativas del laboratorio móvil por medio de interruptores termo magnéticos o breaker de 2 y 3 polos respectivamente como el control de cada uno de los dispositivos distribuidos en una estructura tipo tráiler para monitorear la temperatura y humedad en los laboratorios que forman parte de la infraestructura de este centro de salud movible.

La supervisión o monitoreo de las variables antes mencionadas es de carácter centralizado ya que el equipo que se instala a esta red de control es un computador conectado a un conmutador de puertos y este a su vez a cada dispositivo de observación y registro tanto de humedad, temperatura o presión. La tercera y cuarta área son los laboratorios que conforman el trailer móvil.

Finalmente, la quinta área que tiene el laboratorio móvil es aquella donde se concentran todos los equipos de control que supervisan la temperatura del sistema de refrigeración como la humedad relativa. Adicionalmente se encuentran los variadores de frecuencia que controlan la velocidad y el sentido de giro de los ventiladores extractores de aire caliente.

Seguidamente el grupo conformado por personal de CENDITEL (Ing. Dino Di Rosa, Ing. Raúl Rojas y el Ing. Alexander Globe), de la Fundación Instituto de Ingeniería (Ing. Tomas Ramos) y profesionales de servicios generales del Instituto Nacional de Higiene Rafael Rangel (Ing. Roberto Hernández) realizaron un diagnóstico sobre el sistema de refrigeración que el laboratorio móvil posee y así poder diagnosticar sus condiciones operativas.

MODO DE FUNCIONAMIENTO.

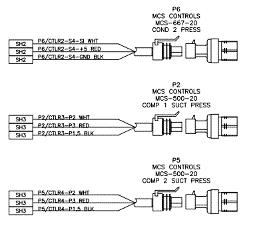

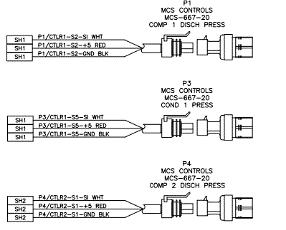

El sistema de refrigeración que posee el laboratorio INH BSL3 está conformado por gabinete metálico o consola en donde se incorpora el compresor de 4 toneladas COPELAND ZPD51K5E-TF5 de donde sale el material refrigerante en forma de gas para inyectarse al condensador HEATCRAFT 3CN1404C. En ese momento el gas de entrada se convierte en liquido en su salida acoplándose a una válvula de expansión (DRIER SPORLAN C-164-S). Seguidamente el material refrigerante en modo de líquido entra a evaporador HEATCRAFT 3EK0810EB a través de la válvula LLS1 y LLS2 para el primer compresor y LLS3 con LLS4 para el segundo. Nuevamente el refrigerante vuelve a su condición gaseosa y se incorpora al compresor a través del acumulador. La etapa en donde el compresor inyecta el refrigerante de forma gaseosa al condensador es llamada zona de descarga y para la salida del condensador se llama zona del condensador. Para el caso en que nuevamente el refrigerante vuelve a su condición inicial de gas, esa zona es llamada etapa de succión. En cada una de estas etapas se colocan tanto sensores de temperatura (MCS-T100-20 o 985-0199-00) como de presión (MCS-667-20 o MCS-500-20). En otras palabras, las válvulas de presión y los sensores de temperatura de cada etapa están definidos en el siguiente gráfico:

Figura 3. Sensores de presión que conforman el sistema de refrigeración del tráiler laboratorio GERMFREE (Drawing Package, 24718-03 Venezuela INH BSL-3 Trailer Lab, Rev A (2015-Aug 07) -Rev 2.pdf)

Seguidamente se caracterizaron cada sensor de temperatura y cada válvula de presión en función de las características eléctricas difundidas por el fabricante obteniendo los siguientes resultados:

Tabla Nº 1: COMPRESOR N° 1

| Zona | Rango de medida (0…5 V) | Valor en escala |

| Temperatura zona de descarga | 2,23 | 44.6 grados |

| Presión zona de descarga | 2,15 | 286.31 psi |

| Temperatura salida del condensador | 2,35 | 47 grados |

| Presión salida del condensador | 2,45 | 326.83 psi |

| Temperatura zona de succión | 1,25 | 25 grados |

| Presión zona de succión | 2,25 | 225 psi |

Tabla Nº 2: COMPRESOR N° 2

| Zona | Rango de medida (0…5 V) | Valor en escala |

| Temperatura zona de descarga | 2,25 | 45 grados |

| Presión zona de descarga | 2,20 | 293.48 psi |

| Temperatura salida del condensador | 2,25 | 45 grados |

| Presión salida del condensador | 2,35 | 313.49 psi |

| Temperatura zona de succión | 1,15 | 23 grados |

| Presión zona de succión | 2,30 | 230 psi |

Con estos resultados se demuestra que los sensores que conforman el sistema de refrigeración en estado estacionario se comportan en óptimas condiciones en función de la temperatura y de la presión a medir.

A continuación, se describe el funcionamiento eléctrico del tablero de control del sistema de refrigeración de los laboratorios móviles del instituto nacional de higiene Rafael Rangel

FUNCIONAMIENTO ELECTRICO DEL TABLERO DE CONTROL

El tablero de control para el sistema de refrigeración está conformado por:

- 1 Tarjeta de control centralizada MCS-MAGNUM-N-12 (CTR1) la cual posee un microprocesador Zilog eZ80 de 50 MHz , 12 entradas analógicas para sensores de 0-5 voltios en corriente continua y un conversor análogo digital de 10 bits, 4 entradas digitales de 0-5 voltios en corriente continua, 10 salidas a contacto de relé para una tensión máxima de 230 voltios en corriente alterna para una corriente de 6,3 amperios,4 salidas analógicas para un rango de 0-10 voltios en corriente continua, un puerto de comunicación serial a una velocidad de comunicación de 38.400 baudios, un puerto de comunicación con protocolo RS-485 a una velocidad de comunicación de 19.200 baudios y un puerto de comunicación Ethernet 10/100 Mbps. La interconexión de cada uno de los puertos de entrada y salida sean analógicas o digitales es de la siguiente forma:

- Entrada analógica para sensor 1: señal de 0-5 voltios en corriente continua proveniente de la tarjeta MCS-DS-INTERFACE (CTR3) dando el valor promedio de la presión de succión del compresor 1.

- Entrada analógica para sensor 2: señal de 0-5 voltios en corriente continua proveniente de la válvula o sensor de presión de la zona de descarga compresor 1.

- Entrada analógica para sensor 3: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la zona de succión compresor 1.

- Entrada analógica para sensor 4: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la zona de salida del condensador compresor 1.

- Entrada analógica para sensor 5: señal de 0-5 voltios en corriente continua proveniente del sensor o válvula de presión de la zona de salida del condensador compresor 1.

- Entrada analógica para sensor 6: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la zona de descarga compresor 1.

- Entrada analógica para sensor 7: señal de 0-5 voltios en corriente continua proveniente del sensor de corriente AMPS 1.

- Entrada analógica para sensor 8: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la salida auxiliar en el laboratorio.

- Entrada analógica para sensor 9: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura del aire externo.

- Entrada analógica para sensor 10: no utilizada.

- Entrada analógica para sensor 11: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la unidad de tratamiento de aire.

- Entrada analógica para sensor 12: no utilizada.

- Salida a contacto RELAY M-1: contactor del compresor 1 referenciado a 24 voltios en corriente continua proveniente de la salida de la tarjeta MCS-DS-INTERFACE (CTLR3).

- Salida a contacto RELAY M-2: alimentación de la válvula 1 de entrada al evaporador del compresor 1 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-3: alimentación de la válvula 2 de entrada al evaporador del compresor 1 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-4: alimentación al contactor del ventilador 1 del condensador del compresor 1 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-5: alimentación al contactor del ventilador 2 del condensador del compresor 1 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-6: contactor del compresor 2 referenciado a 24 voltios en corriente continua proveniente de la salida de la tarjeta MCS-DS-INTERFACE (CTLR4).

- Salida a contacto RELAY M-7: alimentación de la válvula 3 de entrada al evaporador del compresor 2 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-8: alimentación de la válvula 4 de entrada al evaporador del compresor 2 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-9: alimentación al contactor del ventilador 3 del condensador del compresor 2 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Salida a contacto RELAY M-10: alimentación al contactor del ventilador 4 del condensador del compresor 2 referenciado a 120 voltios en corriente alterna proveniente de la bornera de entrada.

- Un conector de alimentación de entrada POWER IN de 3 pines donde la tarjeta de control CLTR1 recibe 120 voltios en corriente alterna de la bornera de alimentación.

- Un conector identificado como TB2 (MCS I/O) conecta la tarjeta de expansión CTLR2 con todas las señales del compresor 2 con la CTLR1.

- Un conector RJ45 con conexión ETHERNET entre la consola principal a través del conmutador y el tablero de control para el sistema de refrigeración del laboratorio móvil.

- Un conector de 6 pines que interconecta el KEYPAD/LCD con un protocola RS-485 con la tarjeta MCS-MAGNUM CTLR1.

- Como entradas digitales: las señales de alarma provenientes de tanto del supervisor trifásico incorporado al tablero de control detectando una fase caída o fuera de sincronismo y una condición de falla proveniente de la tarjeta CTLR3 (MCS-DS-INTERFACE).

- Un módulo de expansión MCS-SI16-A04-24 (CTLR2) conformado por 16 entradas configurables entre analógicas y digitales, además de un puerto MCS-I/O a una velocidad de comunicación de 38.400 baudios que interconecta el módulo de expansión CTLR2 con la CTLR1 y un conector de alimentación identificado como TB1 en donde la tarjeta recibe 120 voltios en corriente alterna, ya que la tarjeta posee su fuente de alimentación interna.

La interconexión de esta modulo con el resto de los dispositivos que se controlan en el segundo compresor es de la siguiente forma:

- Entrada analógica para sensor 1: señal de 0-5 voltios en corriente continua proveniente de la válvula o sensor de presión de la zona de descarga compresor 2.

- Entrada analógica para sensor 2: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la zona de succión compresor 2.

- Entrada analógica para sensor 3: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la zona de salida del condensador compresor 2.

- Entrada analógica para sensor 4: señal de 0-5 voltios en corriente continua proveniente del sensor o válvula de presión de la zona de salida del condensador compresor 2.

- Entrada analógica para sensor 5: señal de 0-5 voltios en corriente continua proveniente del sensor de temperatura de la zona de descarga compresor 2.

- Entrada analógica para sensor 6: señal de 0-5 voltios en corriente continua proveniente del sensor de corriente AMPS 2.

- Entrada digital 7 de alarma proveniente de la tarjeta MCS-DS-INTERFACE (CTR4).

- Entrada analógica para sensor 8: señal de 0-5 voltios en corriente continua proveniente de la tarjeta MCS-DS-INTERFACE (CTR4) dando el valor promedio de la presión de succión del compresor 2.

- Entrada analógica para sensor 9: no utilizada.

- Entrada analógica para sensor 10: no utilizada.

- Entrada analógica para sensor 11: no utilizada.

- Entrada analógica para sensor 12: no utilizada.

- Entrada analógica para sensor 13: no utilizada.

- Entrada analógica para sensor 14: no utilizada.

- Entrada analógica para sensor 15: no utilizada.

- Entrada analógica para sensor 16: no utilizada.

- Salida analógica A1: no utilizada.

- Salida analógica A2: no utilizada.

- Salida analógica A3: no utilizada.

- Salida analógica A4: no utilizada.

- Un módulo de expansión MCS-DS-INTERFACE es usado en este control del sistema de refrigeración del laboratorio móvil para tomar la temperatura de descarga del sistema, localizada en la salida del compresor al condensador y la presión de succión, la cual se mide en la salida del evaporador entre el acumulador y el compresor. Con estos 2 patrones el microprocesador Microchip de 16 bits establece unos patrones de conversión obteniendo una señal de alarma de 5 voltios o a la entrada de la CTLR1 si es del primer compresor o CTLR2 o módulo de expansión si es del segundo compresor. También dentro del proceso de alarma cuando se presenta alguna anomalía en la medición de la temperatura de descarga y la presión de succión este módulo desactiva la alimentación de 24 voltios en corriente continua a los comunes del relé que a su vez alimentan las bobinas de los contactores encargados de activar los compresores sean del primer o segundo circuito. Adicionalmente la señal analógica correspondiente a la presión de succión se ingresa también como entrada analógica de las tarjetas antes mencionadas.

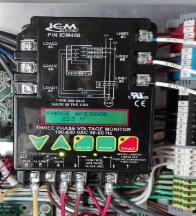

- Un supervisor trifásico ICM450 que presenta varias funciones porque aparte de monitorear la tensión trifásica de entrada ante posibles fluctuaciones de corriente y sincroniza la secuencia generando una condición de falla a la tarjeta MCS-MAGNUM-N-12 sirve como fuente de poder a la hora de alimentar el resto de los dispositivos referenciados a una tensión de 24 voltios en corriente continua.

Figura 12. Distribución del supervisor trifásico ICM450 (ICM450 installation guide.pdf).

CONCLUSIONES

Después de haber realizado el levantamiento de información de toda la infraestructura que interviene en el control de refrigeración del laboratorio móvil del Instituto Nacional de Higiene Rafael Rangel se realizaron las siguientes pruebas:

- Desde la consola de operación localizada en el área de control eléctrico se intenta activar el tablero de control del sistema de refrigeración del laboratorio a través de un portal gráfico y el intento es fallido.

- Seguidamente se activa en forma manual el arranque de los compresores y se mide la corriente de operación del compresor dando un valor nominal de 18 amperios.

- Inmediatamente se activan en forma manual las válvulas de entrada al evaporador y la corriente disminuye a 15 amperios.

- Se revisa el teclado KEYPAD/LCD y presenta problemas en su membrana y se realiza el mantenimiento preventivo correctivo recuperándolo.

- Se caracterizaron todos los sensores que intervienen en el proceso de refrigeración de los laboratorios móviles.

- Se revisaron las tarjetas MCS-DS-INTERFACE colocando elementos que estaban sueltos como condensadores y diodos.

- Se revisaron las tarjetas antes mencionadas y se realizó la calibración de los sensores de temperatura de descarga y la válvula de presión de succión.

- Del sensor de corriente de la primera consola se detectó una pista rota y se reparó.

- Se detectó problemas en la secuencia de la tensión de entrada resolviendo la situación.

- Actualmente el laboratorio móvil está en proceso de prueba.

Podemos finalizar que gracias al trabajo conjunto de profesionales del Centro Nacional de Desarrollo e Investigación en Telecomunicaciones (CENDITEL) el ingeniero Dino Di Rosa, el ingeniero Raul Rojas , el ingeniero Alexander Globe , el ingeniero Hector Nuñez y la viceministra y presidenta la ingeniero Gloria Carbalo, por el Instituto Nacional de Higiene Rafael Rangel (INHRR) el ingeniero Roberto Hernández y su grupo de profesionales a su cargo y finalmente por el la Fundación instituto de ingeniería (FIIIDT) al ingeniero Tomas Ramos se culminó satisfactoriamente este proyecto y llegando a un buen resultado.

REFERENCIAS BIBLIOGRAFICAS

[1] Drawing Package (as built), 24718-03 Venezuela INH BSL-3 Trailer Lab, Rev A (2015-Aug 07) -Rev 2

https://mcscontrols.com/micros.html. Fecha de búsqueda del documento: 15/08/2020

[2] ICM450InstallationGuide

https://www.ttgroup2u.com/micro_control_system.html Fecha de búsqueda del documento: 15/08/2020

[3] Magnum Getting Started Manual

https://www.icmcontrols.com/documents/ICM450InstallationGuide.pdf. Fecha de búsqueda del documento: 15/08/2020

[4] MCS-DS-INTERFACE Spec Sheet/ MCS-Magnum Centrigual V17 Manual

https://mcscontrols.com/Documents/MCS/SpecSheets/MCS-MAGNUM-8%20D O OR -12%20S pe c%20Sheet.pdf. Fecha de búsqueda del documento: 15/08/2020

Contacto: tomasenriqueramosmesa@gmail.com