1. Introducción

Los materiales no confiesan sus defectos. No revelan espontáneamente la presencia de discontinuidades internas y en el entorno industrial, ignorar estos silencios puede derivar en consecuencias catastróficas. Una soldadura puede exhibir una apariencia superficial conforme, y una placa metálica puede lucir impecable ante una inspección visual, pero en su interior pueden ocultarse grietas, vacíos, inclusiones o zonas de delaminación (separación en capas de un material) que comprometen su integridad estructural y funcional.

Estas discontinuidades, invisibles a simple vista, representan riesgos latentes que solo pueden ser identificados mediante técnicas de evaluación interna confiables y normativamente validadas. En este contexto, el ultrasonido industrial se posiciona como una herramienta estratégica para “escuchar” lo que los materiales no pueden decir, permitiendo anticipar fallas, garantizar la calidad y preservar la seguridad operativa.

El ultrasonido industrial es un método de inspección no destructiva para la evaluación interna de componentes críticos en entornos normativos exigentes. Es una de las más eficaces dentro del espectro de ensayos no destructivos (END) ya que permite detectar discontinuidades internas, evaluar espesores y caracterizar materiales sin comprometer su integridad estructural. Su aplicación es especialmente relevante en sectores estratégicos como el aeroespacial, metalúrgico y energético, donde la confiabilidad operativa y el cumplimiento normativo son imperativos.

2. Principios físicos del ultrasonido.

El ultrasonido es una forma de energía mecánica que se transmite en forma de ondas acústicas a través de los materiales. A diferencia del sonido que percibimos con el oído humano, el ultrasonido opera en frecuencias mucho más altas, por encima de los 20 kHz, y en aplicaciones industriales suele utilizarse en rangos que van desde los 0,5 hasta los 25 MHz. Estas frecuencias permiten que las ondas penetren materiales sólidos y revelen información sobre su estructura interna sin dañarlos.

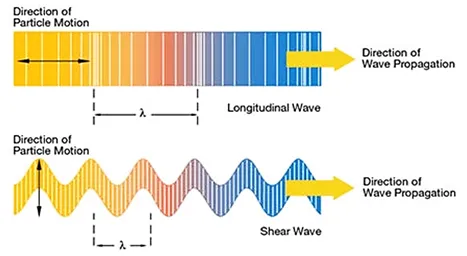

Cuando una onda ultrasónica se propaga por un material, las partículas del medio vibran siguiendo patrones específicos. En algunos casos, lo hacen en la misma dirección en que avanza la onda: longitudinales, y en otros, vibran de forma perpendicular: ondas transversales (Figura 1). También existen ondas que se desplazan por la superficie del material (Rayleigh) o que se trasladan de manera compleja en estructuras delgadas, como las láminas o tubos (Lamb).

Figura 1. Modos de propagación delas ondas longitudinales y las transversales. (Fuente evidentscientific.com)

La velocidad con la que estas ondas viajan depende de las propiedades físicas del material, como su densidad y elasticidad. Al cambiar de un medio a otro la onda puede reflejarse, refractarse o incluso atenuarse. Estos fenómenos son clave para detectar discontinuidades internas, como grietas, inclusiones, vacios, delaminaciones, escorias o zonas de corrosión. De hecho, el principio de reflexión es el que permite que los equipos de ultrasonido “escuchen” los ecos que regresan desde el interior del material y los traduzcan en señales visuales interpretables por el operador.

Otro concepto fundamental es la impedancia acústica, que representa la resistencia que ofrece un material al paso de la onda. Cuando hay una diferencia significativa de impedancia entre dos zonas, se genera una reflexión más intensa, lo que facilita la detección de defectos. Por eso, el ultrasonido es especialmente eficaz en materiales homogéneos, aunque también puede adaptarse a estructuras más complejas mediante técnicas avanzadas como el arreglo de fases.

3. Aplicaciones industriales del ultrasonido

El ultrasonido trascendió su origen en la medicina para convertirse en una herramienta clave en múltiples sectores industriales. Su capacidad para inspeccionar materiales sin alterar su integridad lo posiciona como una tecnología esencial en procesos de control de calidad, mantenimiento predictivo y evaluación estructural.

En la industria metalúrgica, por ejemplo, el ultrasonido permite detectar grietas internas, porosidades o inclusiones que podrían comprometer la resistencia de una pieza. Esto es especialmente relevante en componentes críticos como ejes, soldaduras o recipientes a presión, donde una falla puede tener consecuencias graves. Gracias a su sensibilidad, el ultrasonido puede identificar defectos que otros métodos no logran visualizar, incluso en etapas tempranas de fabricación.

En el sector aeroespacial, su aplicación es aún más rigurosa. Las aeronaves están compuestas por materiales ligeros y resistentes, como aleaciones de titanio, aluminio o compuestos de fibra, que requieren inspecciones minuciosas. El ultrasonido se utiliza para asegurar que cada componente cumpla con los estándares internacionales más exigentes. Además, técnicas como el escaneo automatizado y el arreglo de fases permiten mapear estructuras complejas con gran precisión.

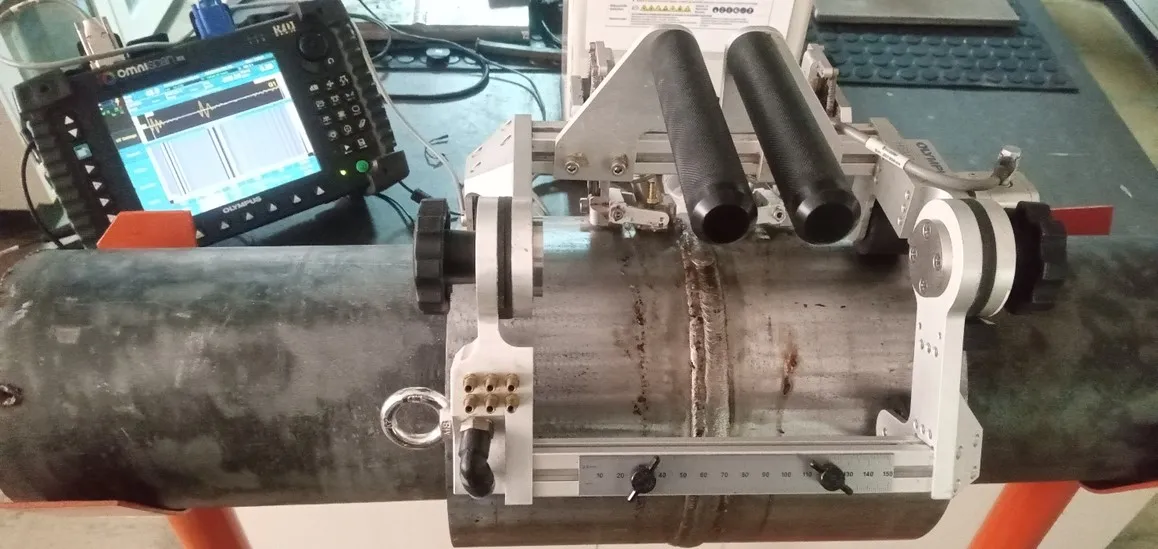

La industria energética también se beneficia ampliamente. En plantas termoeléctricas, refinerías o instalaciones nucleares, el ultrasonido se emplea para monitorear el espesor de tuberías, evaluar la corrosión interna y prevenir fallas. Estas inspecciones se realizan sin necesidad de detener la operación, lo que reduce costos y mejora la seguridad operativa (Figura 2).

Figura 2. Inspección ultrasónica de tuberías con la técnica de Difracción de Tiempo de Vuelo, TOFD. (Fuente propia)

Otro campo en expansión es el de la fabricación de materiales compuestos y plásticos técnicos. Aquí, el ultrasonido se adapta para evaluar la homogeneidad del material, detectar burbujas o zonas mal curadas, y validar procesos de unión por soldadura o adhesión. Incluso en la industria alimentaria, se exploran aplicaciones para medir propiedades físicas de productos o controlar procesos de envasado.

En todos estos casos, el éxito del ultrasonido depende no solo de la tecnología, sino también del conocimiento técnico del operador, la correcta selección de parámetros y la interpretación adecuada de los resultados. Por eso, su implementación suele ir acompañada de planes de capacitación, protocolos normativos y sistemas de trazabilidad digital que garantizan la confiabilidad del proceso.

4. Perspectivas tecnológicas del ultrasonido industrial

La evolución del ultrasonido industrial no se detiene. Lo que comenzó como una técnica analógica para detectar discontinuidades internas se ha transformado en un relativo corto tiempo en un sistema inteligente, digital y adaptable a los desafíos de la industria moderna. En los próximos años, se espera una convergencia entre el ultrasonido y tecnologías emergentes que potenciarán su alcance, precisión y eficiencia:

a) Integración con inteligencia artificial (IA): Algoritmos de aprendizaje automático están siendo entrenados para interpretar señales ultrasónicas, identificar patrones de defectos y reducir la dependencia del juicio humano. Esto mejora la repetibilidad, reduce errores y permite inspecciones más rápidas.

b) Sistemas automatizados y robóticos: El uso de brazos robóticos y escáneres automatizados permite inspecciones en tiempo real, incluso en geometrías complejas o zonas de difícil acceso. Esta automatización es clave en sectores como el aeroespacial y nuclear.

c) Portabilidad de los equipos avanzados: Los avances en miniaturización han dado lugar a dispositivos portátiles capaces de realizar inspecciones en campo con alta resolución. Esto facilita el mantenimiento predictivo y la toma de decisiones operativas inmediatas.

d) Arreglos de fases avanzados (Phased Array): La evolución de esta técnica permite generar imágenes tridimensionales del interior de los materiales, con mayor sensibilidad y cobertura. Su aplicación se extiende a la inspección de piezas compuestas compleja, como las utilizadas en aplicaciones aeroespaciales.

e) Digitalización y trazabilidad inteligente: Los datos generados por inspecciones ultrasónicas se integran en plataformas digitales que permiten trazabilidad completa, análisis histórico y conexión con sistemas de gestión de calidad, mantenimiento y producción.

5. Conclusiones

El ultrasonido industrial se reafirma como una técnica de inspección no destructiva de alta eficacia para la evaluación interna de materiales en entornos críticos. Su capacidad para detectar discontinuidades invisibles a simple vista, como grietas, vacíos, inclusiones o zonas de delaminación, permite anticipar fallas estructurales, garantizar la calidad y preservar la seguridad operativa.

Su aplicación en sectores estratégicos como la metalurgia, la energía y la industria aeroespacial, destaca una versatilidad técnica que lo posiciona como herramienta clave en procesos de control de calidad, mantenimiento predictivo y validación estructural.

Su eficacia depende no solo de la tecnología empleada, sino también del conocimiento técnico del operador, la correcta configuración de parámetros y la interpretación rigurosa de los resultados. Por ello, su implementación requiere acompañamiento normativo, capacitación especializada y sistemas de trazabilidad digital que aseguren la confiabilidad del proceso.

Finalmente, las perspectivas tecnológicas del ultrasonido industrial apuntan hacia una transformación profunda: la integración con inteligencia artificial, la automatización robótica, la miniaturización de equipos portátiles y la digitalización de datos están redefiniendo los alcances de esta técnica. Estas innovaciones permitirán inspecciones más precisas, rápidas y trazables, consolidando al ultrasonido como una herramienta inteligente para la industria

6. Bibliografía consultada

- Euclides Quiñonez. (2023). Ultrasonido industria, evolución tecnológica y aplicaciones actuales. Disponible en: https://inspenet.com/articulo/evolucion-tecnologica-ultrasonido-industrial/

- ASM INTERNATIONAL (1997.) ASM Handbook. Volume 17: Nondestructive Evaluation of Materials. Editor: Aquil Ahmad and Leonard J. Bond

- Evident Scientific. (2025). Tutorial sobre la detección de defectos por ultrasonido: Propagación de Ondas. Disponible en: https://ims.evidentscientific.com/es/learn/ndt-tutorials/flaw-detection/wave-propagation

![]()