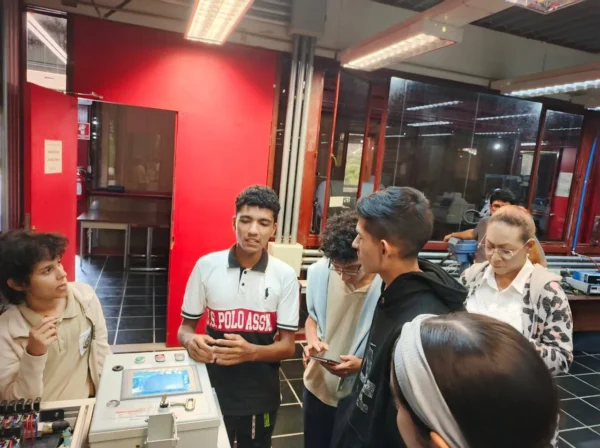

Caracas, 24 de junio de 2025 — La Fundación Instituto de Ingeniería se complace en destacar los recientes trabajos de optimización y documentación realizados en la Estación Neumática UNIT PN-2800, una pieza fundamental en los laboratorios de control industrial. Estas actividades, llevadas a cabo por los pasantes de la Escuela Técnica “San José Obrero” Fe y Alegría; Aisha Balaguera y Maikol Pincay bajo la supervisión del Ing. Miguel Arellano, representan un paso crucial hacia la mejora de la eficiencia, fiabilidad y facilidad de mantenimiento de este sistema.

Inventario y Diagnóstico de Componentes: La Base del Conocimiento

Una de las primeras tareas emprendidas por los pasantes fue la realización de un inventario y diagnóstico de los componentes de la estación neumática UNIT PN-2800. Con el objetivo de obtener un registro preciso de la información y el estado actual de sus elementos, se procedió a identificar y clasificar cilindros, sensores y válvulas.

El proceso incluyó el registro detallado en una pizarra de la cantidad, estado (operativo o averiado), modelo y tipo de cada componente. Posteriormente, se realizó una revisión y prueba individual para verificar su correcto funcionamiento, documentando al mismo tiempo las marcas de los fabricantes y los modelos específicos. Esta información fue complementada con una minuciosa investigación en línea, priorizando las hojas de datos (datasheets) de los fabricantes, para identificar los tipos específicos y determinar la polaridad de los sensores que lo requerían.

El resultado de esta labor fue la elaboración de una tabla detallada con las especificaciones técnicas de cada componente. Esta base de datos es invaluable, ya que elimina la necesidad de verificaciones repetidas en futuros trabajos o mantenimientos, agilizando cualquier intervención necesaria. Esta actividad se desarrolló eficientemente entre el 23 y el 30 de abril de 2025, siguiendo rigurosas normas de higiene y seguridad en el área de trabajo.

Levantamiento de Información e Inicio del Plano Eléctrico del Tablero: Desentrañando y Documentando las Conexiones

Con el fin de sentar las bases para futuras modificaciones y una gestión de información más eficaz, los pasantes se abocaron inicialmente al levantamiento de la información del tablero eléctrico de la estación. Esta tarea, fundamental para comprender la arquitectura interna del sistema, consistió en registrar las conexiones desde el interior del tablero hacia los dispositivos ubicados en el exterior de la estación.

Bajo la guía detallada del Ing. Arellano, se utilizó un multímetro en modo de continuidad para identificar la trayectoria de cada cable, anotando la información en un cuaderno personal para facilitar el desplazamiento y en una pizarra para una mayor visibilidad, evitando así la pérdida de secuencia. El conocimiento para el uso del multímetro se fundamentó en principios aprendidos durante su formación académica, mientras que la interpretación de las conexiones en los tableros eléctricos se basó en los principios adquiridos durante su formación profesional.

Una vez obtenida y organizada esta información crucial sobre la configuración del cableado, los pasantes procedieron de inmediato con el inicio del plano eléctrico del tablero. Esta etapa representó la consolidación gráfica de todos los datos recopilados, permitiendo una representación visual clara y precisa de cada conexión, la ubicación de las borneras y la distribución de la corriente eléctrica hacia los diversos dispositivos y componentes de la estación. El producto directo de esta actividad fue un registro detallado y organizado de la configuración del cableado del tablero eléctrico, que facilitará enormemente la gestión de la información y cualquier modificación futura en la estación. Aunque esta actividad, que se extendió desde el 23 al 30 de abril de 2025, representó un desafío debido a la falta de experiencia previa de los pasantes, la calidad de la información obtenida fue excepcional, manteniendo siempre las normas de seguridad al trabajar sin corriente en el circuito para prevenir cualquier tipo de accidente eléctrico.

Desacoplamiento del PLC 1200: Abriendo Paso a la Innovación

El primer paso de esta fase fue el desmontaje del PLC 1200 existente, un componente obsoleto que limitaba el potencial de la estación. Esta acción, implicó la desconexión de todos los cables de la caja de comandos y el uso de un destornillador de cabeza plana para liberar los dispositivos. El objetivo era preparar el gabinete de control para la incorporación de un sistema más avanzado, completando la tarea de manera eficiente y segura.

Instalación del PLC LOGO! SIEMENS 24/12 RCE: El Nuevo Cerebro de la Estación

Continuando con el retrofit, se procedió a la instalación del nuevo PLC LOGO! SIEMENS modelo: 24/12 RCE (referencia 6ED1052-1MD08-0BA2) y dos módulos de expansión DM 16 24R (referencia 6ED1055-1NB10-0BA2). Previo a su incorporación, los pasantes verificaron el estado general y la operatividad de sus entradas y salidas.

Se incorporaron estos equipos junto con 62 borneras en el gabinete de control termoplástico TIP-43 IP65, creando un puente de conexión vital desde el tablero eléctrico principal. Con una planificación meticulosa en pizarra, se definió la conexión de cada sensor a las entradas y cada cilindro a las salidas. Los pasantes trabajaron de forma colaborativa: Maikol Pincay conectando desde el tablero hacia las borneras, y Aisha Balaguera desde el PLC hacia las mismas. El proceso incluyó la preparación de los cables con terminales de conexión asegurados con una crimpadora, garantizando conexiones robustas y duraderas. El resultado fue la instalación funcional del nuevo PLC, listo para su programación y puesta en marcha.

Consolidación Documental: Continuación y Finalización del Plano Eléctrico

Tras la recopilación detallada de la información de las nuevas conexiones del tablero eléctrico y la integración del nuevo PLC LOGO!, los pasantes procedieron a la finalización del plano eléctrico de la Estación Neumática UNIT PN-2800. Esta etapa, representó la consolidación gráfica de todos los datos obtenidos previamente, tanto del cableado original como de las nuevas interconexiones realizadas durante el retrofit.

Utilizando el software de diseño electrónico asistido por computadora (CAE) EPLAN, los pasantes introdujeron los símbolos normalizados de cada componente (PLC LOGO!, módulos de expansión, borneras, sensores y actuadores), trazando las líneas de conexión para representar fielmente la topología de la instalación. Una exhaustiva verificación con el multímetro garantizó la fidelidad del esquema digital con la realidad física.

El producto final es un Plano Eléctrico detallado y actualizado, un documento de valor incalculable para la operación y mantenimiento del equipo. Este plano facilitará diagnósticos rápidos, futuras modificaciones y una resolución eficiente de fallas, optimizando el tiempo y los recursos.

Innovación en el Transporte de Piezas: Adaptación y Fabricación de Cajas

Durante el análisis del funcionamiento de la estación, se identificó la necesidad de contar con cajas optimizadas para el traslado de un cilindro de metal y una placa de acrílico. Los pasantes, bajo la supervisión del Ing. Rubén San Martin, seleccionaron cajas de acrílico y las modificaron para adaptarse a las necesidades de la estación.

El proceso incluyó el ajuste de las dimensiones de las cajas con una mini sierra eléctrica y un dremel, así como la fabricación de una pieza de agarre a partir de un tubo de plástico, que se acopló a la pinza del brazo neumático de la estación. Esta actividad se realizó con el debido uso de equipos de seguridad personal, como lentes y guantes, asegurando un entorno de trabajo seguro. El resultado fueron tres cajas de acrílico modificadas, mejorando la funcionalidad de transporte de piezas específicas dentro del sistema neumático.

Programación del PLC LOGO!: Dotando de Inteligencia a la Estación

Para asegurar el funcionamiento óptimo de la estación, se inició el proceso de programación del PLC LOGO! utilizando el software LOGO! Soft Comfort v8.4. Aplicando los conocimientos académicos y la experiencia adquirida, los pasantes programaron la lógica de control necesaria en lenguaje de diagrama de bloques de función (FBD).

Se emplearon diversos bloques funcionales, incluyendo entradas, salidas, compuertas lógicas (AND, OR, XOR, NOT), relés de enclavamiento y temporizadores, dotando a la estación de la lógica para su funcionamiento automatizado. El producto de esta fase fue un programa PLC funcional cargado en el LOGO!, preparado para gestionar las operaciones de la estación de manera eficiente.

La dedicación y el compromiso de los pasantes Aisha Balaguera y Maikol Pincay, bajo la supervisión de los ingenieros Miguel Arellano y Rubén San Martin, han sido fundamentales para el éxito de estas actividades. Sus contribuciones no solo mejoran la Estación Neumática UNIT PN-2800, sino que también refuerzan la importancia de la formación práctica y la documentación técnica en la ingeniería industrial.

Autora: Aisha Balaguera

Centro de Ingeniería Eléctrica y Sistemas

![]()