1. Resumen ejecutivo

La Recuperación de Calor Residual (RCR) es fundamental para la transición energética y la descarbonización industrial, elevando la eficiencia y la competitividad. Mediante la aplicación de principios termodinámicos avanzados, como el análisis de exergía, se determina la verdadera utilidad del calor que se pierde. Las tecnologías clave se clasifican por temperatura, desde intercambiadores de calor de alta resistencia para ambientes corrosivos (utilizados en procesos químicos1) hasta Ciclos Orgánicos de Rankine (ORC) para generación eléctrica a media/baja temperatura.2 Casos de éxito, como la integración en redes de calefacción urbana, demuestran la viabilidad técnica.1 El éxito financiero se mide por el Retorno de Inversión (ROI) y el Periodo de Amortización (Payback), siendo las políticas públicas y los marcos de descarbonización, como el PERTE, un motor esencial de estas inversiones.3

2. Introducción

El calor residual industrial representa una de las mayores fuentes de ineficiencia energética global y una oportunidad crítica para la sostenibilidad y la competitividad. Este calor, subproducto inevitable de prácticamente todos los procesos termodinámicos, desde fundiciones hasta centros de datos, se descarga típicamente a la atmósfera o al agua, constituyendo una pérdida económica directa. La implementación estratégica de la Recuperación de Calor Residual (RCR) es, por lo tanto, una de las formas más eficaces de mejorar la eficiencia energética a escala mundial.1

La RCR ha evolucionado de ser una simple medida de ahorro de costes a un imperativo estratégico alineado con objetivos geopolíticos y medioambientales. A nivel global, los marcos regulatorios y los objetivos de carbono de la Unión Europea (UE) exigen, cada vez más, a los grandes consumidores de energía que demuestren medidas proactivas de eficiencia y reducción de CO₂.4 En España, proyectos financiados mediante instrumentos como el Plan Estratégico para la Recuperación y Transformación Económica (PERTE) de Descarbonización, que movilizan cientos de millones de euros, buscan impulsar la mejora de la eficiencia energética, la seguridad y la competitividad del sector manufacturero, fomentando la creación de empleo de alto valor añadido.3 Para que una inversión en RCR sea exitosa y sostenible, debe fundamentarse en un análisis termodinámico riguroso para asegurar la máxima calidad de la energía recuperada y una justificación económica sólida que asegure un rápido retorno de la inversión.

3. Desarrollo principal

3.1. Fundamentos Termodinámicos: La Calidad del calor (exergía)

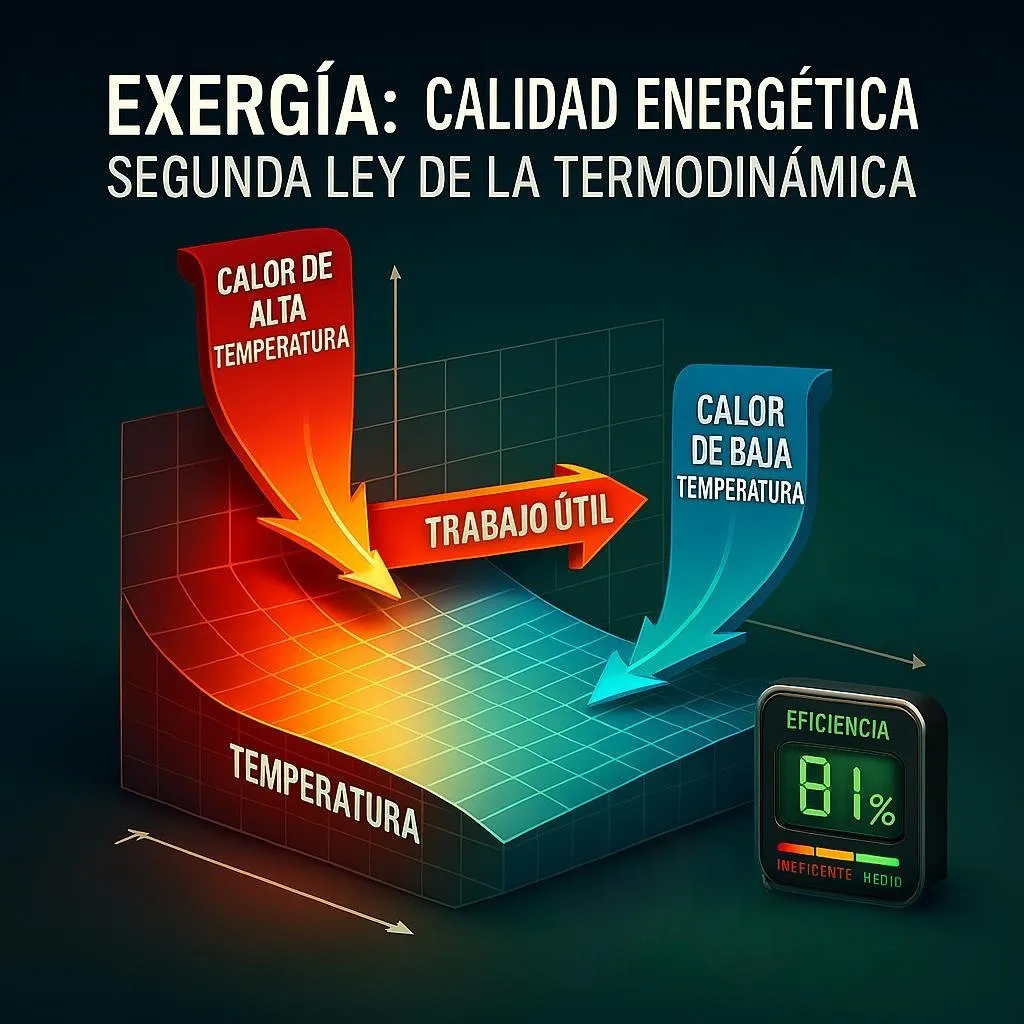

La comprensión de la RCR requiere un análisis que va más allá del simple balance energético. Si bien la Primera Ley de la Termodinámica (la Conservación de la Energía) establece que la energía entrante, más la generada, debe ser igual a la energía saliente más la acumulada 5, esta ley no diferencia la calidad de esa energía. La clave reside en la Segunda Ley de la Termodinámica, que introduce el concepto de exergía.

La exergía como medida de calidad

La exergía se define como la máxima cantidad de trabajo útil que un sistema puede proporcionar mientras interactúa y alcanza el equilibrio con su entorno (la temperatura ambiente). En términos simples, no toda la energía, o calor, es igual. El calor a altas temperaturas tiene una exergía mucho mayor, lo que significa que tiene un potencial significativamente superior para realizar trabajo útil, como generar electricidad o vapor de alta presión.6

La métrica crucial para evaluar la RCR es la eficiencia de la Segunda Ley, o Eficiencia Exergética, la cual mide qué tan cerca está un proceso real de aprovechar ese máximo trabajo útil teórico. Si un ciclo termodinámico utiliza una fuente de calor de muy alta temperatura, pero la eficiencia real que logra es baja, su eficiencia exergética será baja, lo que indica que se está desaprovechando la calidad superior del calor disponible.6

El riesgo de la baja calidad y su impacto en la inversión

La decisión de inversión en RCR está intrínsecamente ligada a la temperatura de la fuente. Si el calor residual es de muy baja temperatura (baja exergía), la inversión necesaria en equipos, como bombas de calor o sistemas de absorción para hacer esa energía útil, puede ser alta. Al mismo tiempo, el valor de la energía recuperada (por ejemplo, agua caliente a 40 grados Celsius) es bajo, lo que puede alargar significativamente el periodo de amortización (Payback).

El aumento de la temperatura inicial del proceso residual permite una eficiencia termodinámica máxima mucho mayor, lo que se traduce en un mayor potencial de trabajo útil.6 Si el ingeniero maximiza esta eficiencia máxima potencial a través de la selección tecnológica adecuada, la inversión en RCR se justifica más fácilmente, incluso con un alto costo de capital, porque el rendimiento energético final (electricidad o vapor de alta calidad) es de mucho mayor valor económico. Por lo tanto, el análisis exergético inicial determina la tecnología viable y el valor económico potencial del proyecto.

3.2. Tecnologías de recuperación clasificadas por rango térmico

La elección tecnológica en RCR depende directamente de dos factores clave: la temperatura del fluido residual y las propiedades corrosivas del medio industrial.

El Intercambiador de calor: El elemento fundamental

Los intercambiadores de calor son dispositivos esenciales que permiten la transferencia de energía térmica entre dos o más fluidos a diferentes temperaturas. Este proceso se logra mediante una combinación de conducción (a través de la pared del equipo) y convección (en los fluidos).5 Son el componente esencial en casi todos los sistemas de RCR.

Las tecnologías de RCR pueden clasificarse según la temperatura de la fuente de calor:

| Rango de temperatura | Potencial Exergético (Calidad) | Tecnología principal | Utilización del calor |

| Alta (> 400 °C) | Alto | Calderas de Recuperación de Calor (HRSG), Intercambiadores Tubo/Carcasa de Alto Rendimiento | Generación de vapor de alta presión, Generación eléctrica, Precalentamiento de combustión |

| Media (100 °C a 400 °C) | Medio | Ciclo Orgánico de Rankine (ORC), Intercambiadores de Placas de Junta (GPHE) 1 | Generación de electricidad 2, Refrigeración por Absorción, Calefacción de procesos secundarios |

| Baja (< 100 °C) | Bajo | Bombas de calor, Sistemas de Termoelectricidad (Emergente), Piroelectricidad (Investigación) 7 | Calefacción urbana de baja temperatura 4, Precalentamiento de agua de alimentación |

Desafíos de ingeniería y materiales

En la industria pesada (siderurgia, química), el éxito de la RCR está condicionado por la resistencia del equipo al medio ambiente operativo. Por ejemplo, en procesos altamente corrosivos, como la producción de ácido sulfúrico, los intercambiadores deben estar diseñados para soportar la alta presión y el calor extremo. La tecnología de intercambiadores de calor de placas conjuntas (GPHE) ha demostrado ser eficaz para resistir la corrosión en estos entornos.1 Esta resistencia material se convierte en un factor de coste crítico en el Costo Total de Propiedad de la solución, pero garantiza la durabilidad operacional necesaria para justificar el Retorno de Inversión a largo plazo.8

Generación eléctrica con ciclo orgánico de rankine (ORC)

El Ciclo Orgánico de Rankine (ORC) es una tecnología clave para convertir calor residual de temperaturas medias y bajas (típicamente entre 100 grados Celsius y 350 grados Celsius) directamente en electricidad.2 A diferencia del ciclo de Rankine convencional que utiliza agua como fluido de trabajo, el ORC emplea un fluido orgánico (como un hidrocarburo o siloxano) que posee un punto de ebullición mucho más bajo. Esto permite que el calor residual, incluso el de menor calidad, vaporice el fluido de trabajo, impulsando una turbina para generar electricidad. El ORC ofrece la ventaja estratégica de transformar un flujo de calor continuo y de media calidad, que de otro modo sería inutilizable, en una forma de energía de alta calidad (electricidad), maximizando la exergía recuperada y proporcionando un flujo de ingresos constante para la empresa.

3.3. Casos de éxito industriales y su impacto estratégico

La implementación exitosa de la RCR transforma el pasivo energético del calor residual en un activo, generando un triple impacto: ahorro económico, sostenibilidad ambiental y mejora de la competitividad.

Caso práctico: Fundición y redes de calefacción urbana (Aurubis)

El Grupo Aurubis, uno de los mayores productores y recicladores de cobre del mundo, opera una gran fundición en Hamburgo. Durante la producción de ácido sulfúrico, la dilución del ácido es un proceso altamente exotérmico, liberando importantes cantidades de calor.1

Mediante la utilización de Intercambiadores de Calor de Placas (GPHE) desarrollados para resistir la corrosión y el calor extremo inherentes al proceso de ácido sulfúrico, Aurubis logró recuperar este calor que originalmente se disipaba en el agua del río. El calor recuperado se inyectó en una red de calefacción urbana, dando servicio al barrio de HafenCity.1 Este caso ilustra un modelo avanzado de RCR que va más allá del ahorro interno, posicionándola como un elemento de infraestructura energética comunitaria, contribuyendo directamente a la seguridad energética local y a los objetivos de descarbonización nacional.3

Viabilidad política y centros de datos

En sectores de alto consumo energético, como los centros de datos, la adopción de RCR es impulsada activamente por políticas de la UE que hacen especial hincapié en la reducción de CO₂ y exigen medidas de eficiencia.4 Esta presión regulatoria obliga a los operadores a planificar la RCR desde la fase de diseño.

Aunque la recuperación de calor in situ puede no ser viable de inmediato en todos los casos, la normativa está llevando a diseñar nuevas instalaciones con capacidad de reutilización futura. Esto implica prever espacio adicional para intercambiadores de calor de placas, así como tuberías ascendentes provisionales.4 Esta planificación anticipada garantiza el cumplimiento de futuras regulaciones y, lo que es igualmente importante, evita los costes y el tiempo de modernización (retrofit) que serían mucho mayores si se tuviera que adaptar el sistema más tarde. El análisis de Retorno de Inversión para estos proyectos debe incluir, necesariamente, la mitigación del riesgo regulatorio, además de los ahorros energéticos directos.

3.4. Evaluación económica y financiera de proyectos de RCR

La justificación de una inversión de capital intensiva en RCR requiere el uso de indicadores financieros rigurosos que comparen el beneficio anual (derivado del ahorro de combustible o la venta de energía) frente al costo total del proyecto.

Costo total de propiedad y amortización

El análisis de costes debe ser exhaustivo, calculando el Costo Total de Propiedad (TCO), el cual incluye, no solo el precio de compra del equipo, sino también el transporte; la instalación, y, críticamente, los costes de servicio técnico (planificado y de emergencia) y el mantenimiento especializado.8 Dada la naturaleza exigente de los entornos industriales, los costes de mantenimiento a largo plazo de equipos resistentes a la corrosión son un factor determinante que impacta directamente en la viabilidad financiera.

El Retorno de Inversión (RI) mide la ganancia neta obtenida en relación con el costo total. Un RI positivo alto valida la estrategia de capital a largo plazo.9 En proyectos de RCR, el RI se maximiza cuando el calor recuperado es de alta calidad (alta exergía) y se puede convertir en un producto de alto valor (electricidad o vapor de alta presión).

El Periodo de Amortización (Payback) indica el tiempo que tardarán los flujos de caja netos generados por el proyecto en igualar la inversión inicial.10 Los proyectos de RCR, que a menudo implican alta inversión inicial en equipos especializados (ORC, intercambiadores de materiales exóticos), tienden a tener periodos de Payback medios o largos. Este indicador es vital para medir el riesgo de liquidez del proyecto.10

Table 2: Factores clave en la evaluación económica de proyectos de RCR

| Indicador Financiero | Concepto Descriptivo | Impacto Estratégico en RCR |

| Retorno de Inversión (ROI) | Ganancia neta obtenida comparada con el costo total de capital y operativo. | Mide la rentabilidad a largo plazo y justifica la inversión inicial.9 Incluye beneficios por ahorro energético y venta de derechos de emisión.3 |

| Periodo de Amortización (Payback) | Tiempo requerido para que el ahorro operativo acumulado iguale la inversión inicial.10 | Mide el riesgo de liquidez del proyecto. Proyectos con alto Costo Total de Propiedad (TCO) tienen Paybacks más largos.8 |

| Costo Total de Propiedad (TCO) | Suma del costo de compra, transporte, instalación, mantenimiento planificado, y servicio técnico de emergencia.8 | Determina la inversión base. Es elevado en RCR debido a la necesidad de equipos resistentes a ambientes extremos.1 |

| Exergía del Calor Recuperado | Capacidad máxima de ese calor para realizar trabajo útil (medida cualitativa de la energía).6 | Determina el valor del producto final (ej. electricidad vs. agua caliente) e impacta directamente el ROI. |

El factor regulatorio y financiero

El análisis financiero de la RCR se ve favorecido por políticas de fomento y financiación pública. Los programas gubernamentales, como el PERTE, buscan acelerar la descarbonización, lo que facilita el acceso a líneas de financiación como la Línea ICO.3 Un proyecto exitoso de RCR ofrece un doble incentivo: reduce el consumo de combustible fósil, lo que se traduce en ahorros operativos directos, y simultáneamente genera una reducción en las emisiones de carbono. Esta reducción puede, a su vez, generar un beneficio económico adicional mediante la venta de derechos de emisión sobrantes. El resultado financiero final para la empresa puede ser favorable si la entrada de fondos por la venta de derechos de emisión excede el costo de la inversión inicial, lo que potencia aún más el Retorno de Inversión.3

4. Líneas de investigación e investigaciones futuras

Las fronteras de la Recuperación de Calor Residual se centran en la captura eficiente del calor de muy baja calidad, en la mejora de la dinámica operativa de los sistemas y en la integración con las tecnologías de la Industria 4.0.

Materiales avanzados para baja temperatura

Uno de los mayores desafíos actuales es aprovechar, económicamente, el calor residual por debajo de los 100 grados Celsius (baja exergía). Las investigaciones se están enfocando en los materiales piroeléctricos.7 Estos materiales tienen la capacidad única de convertir las fluctuaciones térmicas (cambios de temperatura) directamente en electricidad útil.

Actualmente, las aplicaciones son limitadas debido a la complejidad de desarrollar nuevos materiales de recolección piroeléctrica de baja temperatura y a las propiedades mecánicas restringidas de los monocristales;7 sin embargo, esta tecnología es una vía prometedora para el calor de efluentes tibios, con potencial de aplicación en dispositivos electrónicos de baja potencia autoalimentados o autónomos, como sensores y sistemas de monitorización utilizados en plantas de tratamiento de aguas residuales o infraestructuras industriales remotas.7

La integración con almacenamiento y gestión inteligente

Para maximizar la utilidad del calor capturado, especialmente cuando el flujo es intermitente o de baja calidad, es crucial su integración con sistemas de almacenamiento y gestión avanzada. La investigación futura se enfoca en combinar materiales piroeléctricos o termoeléctricos con soluciones de almacenamiento en baterías o acumuladores inteligentes para crear sistemas de recolección de energía que puedan agregar energía térmica hasta un punto de uso eficiente.7

Además, la Inteligencia Artificial (IA) desempeñará un papel fundamental en la optimización de los sistemas de RCR. Al monitorear dinámicamente los flujos de calor residual, las tarifas de energía en tiempo real y la demanda interna de calor o electricidad, los algoritmos de IA podrán determinar, en cada momento, si es más rentable generar electricidad (vía ORC), inyectar el calor a un proceso secundario o desviarlo al almacenamiento. Esta gestión dinámica reduce la incertidumbre asociada a las proyecciones de ROI a largo plazo y maximiza la eficiencia exergética global del sistema industrial.

5. Conclusiones

La Recuperación de Calor Residual ha dejado de ser una simple opción de ingeniería para convertirse en un pilar estratégico indispensable para la descarbonización y la seguridad energética global.3 La base del éxito técnico reside en un análisis termodinámico riguroso, especialmente la evaluación del concepto de exergía, que dictamina la calidad del calor disponible y, por ende, orienta la selección tecnológica más adecuada, desde intercambiadores de alta resistencia para procesos corrosivos (como se demostró en el caso Aurubis 1) hasta los Ciclos Orgánicos de Rankine (ORC) para la generación eléctrica de media temperatura.2

La viabilidad de estos proyectos se mide por la sinergia entre el rigor técnico y la estrategia financiera, evaluada a través del ROI y el Payback. Las políticas de descarbonización y las ayudas públicas juegan un papel amplificador crucial, mitigando el riesgo regulatorio e impulsando la inversión en alta tecnología.3 Mirando al futuro, la investigación se concentra en el desarrollo de materiales piroeléctricos y la integración con la Inteligencia Artificial para explotar el vasto potencial del calor de baja temperatura.7 La planificación anticipada y la inversión estratégica en RCR garantizan que la industria no solo cumpla con sus obligaciones medioambientales, sino que también asegure una ventaja competitiva sostenible a largo plazo.

6. Referencias

Alfa Laval. (2023). Recuperación de calor residual: eficiencia energética en la fundición de cobre. https://www.alfalaval.es/prensa/casos-reales/inorganic-chemicals/recuperacion-calor-residual-eficiencia-energetica/ 1

Agencia Tributaria. (2022). PERTE Descarbonización: Resumen ejecutivo. Gobierno de España. https://planderecuperacion.gob.es/sites/default/files/2022-12/PERTE_Descarbonizacion_resumen_ejecutivo_28122022.pdf 3

Azura Consultancy. (n.d.). Data Center Heat Reuse. https://www.azuraconsultancy.com/es/data-center-heat-reuse/ 4

CORDIS. (2019). An autonomous future relies on reusing waste heat (HEAPPs project). Comisión Europea. https://cordis.europa.eu/article/id/247273-an-autonomous-future-relies-on-reusing-waste-heat/es 7

ElectraTherm. (n.d.). ORC: Beneficios de la recuperación de calor residual. https://electratherm.com/es/orc-beneficios-de-la-recuperacion-de-calor-residual/ 2

Esade. (n.d.). Qué es y cómo calcular el ROI o Retorno de Inversión. https://www.esade.edu/beyond/es/roi-retorno-de-la-inversion/ 9

FENERCOM. (2013). Guía de Auditorías Energéticas en Supermercados. FENERCOM. https://www.fenercom.com/wp-content/uploads/2013/02/Guia-de-Auditorias-Energeticas-en-Supermercados-fenercom-2013.pdf 11

Grote Company. (n.d.). Cómo calcular la amortización de Rebanadora industrial y el ROI. https://www.grotecompany.com/en-us/About-Us/News-Events/Article/Article/124/Como-calcular-la-amortizacion-de-Rebanadora-industrial-y-el-ROI 8

Nava, D. Y. C. (2025). Intercambiadores de calor. CONUEE, Gobierno de México. https://www.gob.mx/cms/uploads/attachment/file/1004420/Intercambiadores_de_calor.pdf 5

SOLUNION. (2024). ¿Cómo calcular el plazo de recuperación de la inversión o payback? https://www.solunion.es/blog/calcular-plazo-recuperacion-inversion/ 10

TRACTIAN. (n.d.). ROI y Payback: Cómo aplicar estos indicadores. https://tractian.com/es/blog/roi-y-payback-indicadores-mantenimiento 12

YouTube (TERMO135). (n.d.). Exergía y Eficiencia de Segunda Ley. https://www.youtube.com/watch?v=bO7TjSDzRZ0 6

![]()