Resumen

Este artículo presenta un análisis integral del Mantenimiento Centrado en la Fiabilidad (RCM), trazando su evolución desde su surgimiento como una solución estratégica en la industria aeroespacial de los años 60 hasta su convergencia actual con la Industria 4.0. Se examina el cambio de paradigma que desplazó al mantenimiento basado en el calendario al demostrar, mediante evidencia empírica, que la mayoría de los fallos no están relacionados con la edad del activo. A través de la arquitectura metodológica del estándar SAE JA1011 y su proceso lógico de siete preguntas, se detalla cómo el RCM prioriza la función del sistema y la gestión de consecuencias. El análisis incluye evidencia cuantitativa de diversos sectores, desde la energía nuclear hasta la manufactura pesada, ilustrando mejoras tangibles en el Retorno de la Inversión (ROI) y la fiabilidad operativa. Finalmente se abordan los desafíos culturales que obstaculizan su implementación exitosa y se proyecta el futuro de la disciplina hacia el Mantenimiento Basado en la Resiliencia (RBM), potenciado por la Inteligencia Artificial y los Gemelos Digitales.

1. Origen y filosofía: El cambio de paradigma del mantenimiento

La metodología de Mantenimiento Centrado en la Fiabilidad (RCM), no surgió como una teoría académica sino como una necesidad urgente en la industria de la aviación de los años 60. La llegada del Boeing 747 expuso la inviabilidad económica de los métodos tradicionales, los cuales se basaban en la premisa de que todo componente tiene una «edad óptima» de reemplazo. Esta crisis llegó a tal punto que la Administración Espacial de Aviasión (FAA) por sus siglas en inglés, denegó inicialmente la certificación del 747 debido a que sus demandas de mantenimiento preventivo hacían insostenible su operación comercial.

La evidencia contra la intuición

El trabajo pionero de F. Stanley Nowlan y Howard F. Heap en United Airlines destruyó las suposiciones tradicionales del mantenimiento. Sus investigaciones revelaron datos contundentes que hoy siguen vigentes:

- La falacia de la edad: Demostraron que entre el 83% y el 97% de los equipos industriales fallan de manera aleatoria y no tienen relación con su edad operativa.

- Patrones de fallo: Solo el 11% de los fallos están relacionados con el desgaste o la edad («age-related«). El 89% restante ocurre de forma impredecible.

- Riesgos del intervencionismo: Realizar «overhauls» o revisiones periódicas en componentes que fallan aleatoriamente no solo es un desperdicio de recursos, sino que aumenta el riesgo de fallos prematuros debido a errores humanos en el reensamblaje o instalación (mortalidad infantil).

Este hallazgo cambió el enfoque central del mantenimiento: se dejó de preguntar «¿cuándo debe cambiarse esta pieza?» para preguntar «¿qué debemos hacer para garantizar que el sistema cumpla su función?».

2. Arquitectura metodológica: El proceso lógico (SAE JA1011)

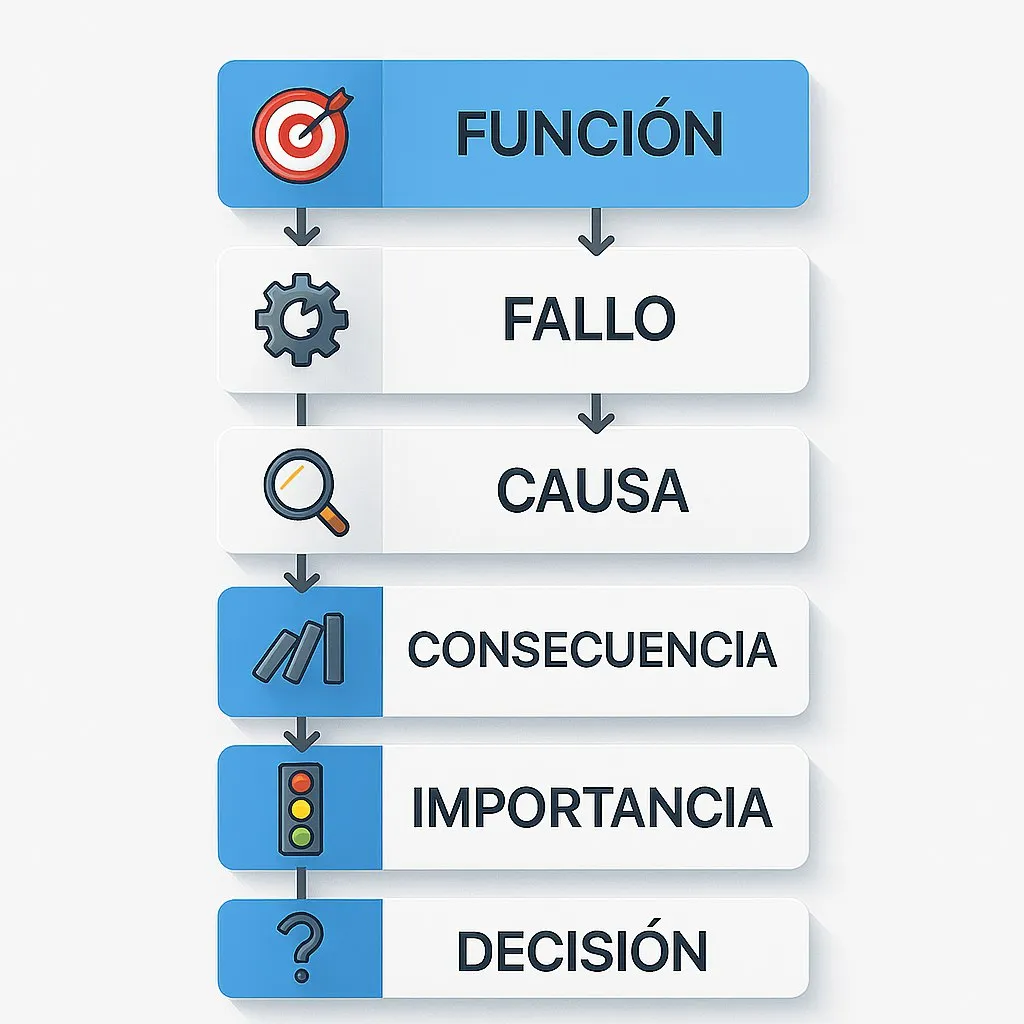

Para garantizar que el análisis sea riguroso, el RCM se estructura bajo estándares internacionales como la norma SAE JA1011. Este estándar establece que un proceso solo puede llamarse RCM si responde secuencialmente a siete preguntas fundamentales.

Las 7 preguntas del RCM

- Funciones y estándares de rendimiento: ¿Qué debe hacer el activo? Se define no por su diseño, sino por su objetivo operativo (ej. «bombear 500 litros/minuto» y no simplemente «bomba de agua»).

- Fallos funcionales: ¿De qué formas puede fallar en cumplir sus funciones? Incluye tanto la pérdida total de la función como el desempeño fuera de los parámetros aceptables.

- Modos de fallo: ¿Cuál es la causa de cada fallo? Este es el nivel de detalle crítico. No basta con decir «fallo de motor»; se debe especificar «desgaste de rodamientos», «suciedad en filtros» o «error de lubricación», ya que cada causa requiere una gestión distinta.

- Efectos del fallo: ¿Qué sucede cuando ocurre el fallo? Se describe la secuencia de eventos, como el tiempo de parada, daños secundarios y riesgos físicos, bajo el «peor escenario» posible.

- Consecuencias del fallo: ¿En qué medida importa cada fallo? Aquí se clasifican los riesgos utilizando el Análisis de Consecuencias de Fallo (COFA) en categorías de seguridad, medio ambiente, operativas y económicas.

- Tareas proactivas: ¿Qué se puede hacer para predecir o prevenir el fallo?

- On-Condition (Basado en condición): Preferido para el 89% de fallos aleatorios. Se interviene solo si hay evidencia física de deterioro inminente.

Time-Directed (Basado en tiempo): Solo aplicable al 11% de componentes con patrones de desgaste claros y probados .

- Failure-Finding (Búsqueda de fallos): Para sistemas con fallos ocultos (ej. sistemas de emergencia) que no son evidentes durante la operación normal.

- On-Condition (Basado en condición): Preferido para el 89% de fallos aleatorios. Se interviene solo si hay evidencia física de deterioro inminente.

- Acciones Predeterminadas: Si no existe una tarea proactiva técnica o económicamente viable, ¿qué se debe hacer? En muchos casos, la decisión lógica es rediseñar el sistema o, si las consecuencias son tolerables, operar hasta el fallo (run-to-failure).

3. Aplicaciones Transversales y Casos de Estudio

La versatilidad del RCM ha permitido su expansión desde la aviación a sectores como la energía nuclear, la manufactura y la infraestructura crítica, generando valor tangible.

Industria aeroespacial y defensa

- Airbus vs. Boeing: El diseño del Airbus A350, influenciado por principios de mantenibilidad (como el uso de paneles GLARE modulares), ha logrado una fiabilidad de despacho del 99.6%, superando al 99.3% del Boeing 787, cuyo fuselaje monolítico de fibra de carbono complica y encarece las reparaciones estructurales.

- Vehículo Anfibio AAAV (US Marines): La aplicación de RCM durante la fase de diseño identificó 120 modos de fallo críticos para la seguridad. Un ejemplo notable fue la mejora del sistema de refrigeración, que pasó de tener fugas cada 45 minutos a ser un sistema completamente sellado y fiable.

Energía Nuclear

- Optimización de costos: Electricité de France (EDF) aplicó RCM a 50 sistemas críticos, logrando una reducción de costos de mantenimiento de 7 millones de euros entre 2004 y 2007.

- Central Asco/Vandellos (España): Logró reducir un 40% el número total de tareas de mantenimiento programado, eliminando intervenciones innecesarias heredadas de manuales conservadores.

Industria manufacturera y siderúrgica

- Caso acería (Serbia): En un estudio comparativo de 2021 a 2022 en un horno de arco, la implementación de RCM generó resultados dramáticos:

Reducción del 91.7% en intervenciones correctivas.

Aumento del 69.6% en el Tiempo Medio Entre Fallos (MTBF).

Reducción del 16.23% en el Tiempo Medio Para Reparar (MTTR).

Infraestructura crítica (Agua)

- Plantas de tratamiento: Mediante el análisis de modos de fallo en bombas, se pasó de reemplazos periódicos a mantenimiento predictivo (vibraciones y termografía). Esto resultó en una reducción del 25% en costos de mantenimiento y una extensión del 40% en la vida útil de los activos en el primer año.

4. Evidencia económica: El retorno de la inversión

El RCM transforma el mantenimiento de un centro de costos a un generador de beneficios. La NASA ofrece uno de los ejemplos mejor documentados: entre 1996 y 2000, su programa de RCM generó un «Ahorro de Costos» (Cost Avoidance) estimado de más de 26 millones de dólares, con un Retorno de Inversión (ROI) calculado de hasta 2.20 por cada dólar invertido. Además, los hallazgos de tareas de prueba y verificación (PT&I) evitaron costos promedio de $2,724 por hallazgo.

5. Desafíos, estándares y barreras culturales

A pesar de su éxito probado, se estima que más del 60% de las implementaciones de RCM fracasan o quedan incompletas.

- Barrera cultural: El principal obstáculo no es técnico, sino humano. Existe una fuerte resistencia a abandonar el mantenimiento basado en el tiempo, percibido erróneamente como «más seguro» por la gerencia tradicional.

- Rigor vs. Simplificación: La complejidad del análisis ha dado lugar a versiones «RCM Lite» o intuitivas. Sin embargo, si un proceso no cumple con los criterios de SAE JA1011 (identificación sistemática de modos de fallo y consecuencias), no puede garantizar los resultados y corre el riesgo de ser superficial.

- Escasez de Datos: En equipos nuevos o prototipos (First-Of-A-Kind), la falta de historial de fallos obliga a depender de estimaciones subjetivas, lo que introduce incertidumbre en el análisis de riesgos.

6. El futuro: RCM 4.0, Inteligencia Artificial y resiliencia

El RCM está evolucionando de un ejercicio estático a un sistema dinámico integrado con la Industria 4.0 y 5.0.

- Inteligencia Artificial (IA) y Machine Learning (ML): La IA está resolviendo el problema de la falta de datos y la subjetividad. Modelos como Random Forest han demostrado una precisión del 99% en la predicción de fallos en equipos médicos críticos32. En minería, sensores IoT alimentan algoritmos que predicen el desgaste de componentes en tiempo real, automatizando la decisión «On-Condition«.

- Gemelos Digitales (Digital Twins): Permiten simular modos de fallo en un entorno virtual. Por ejemplo, se puede modelar el impacto de un aumento de temperatura en un compresor virtual para predecir cuándo fallará, sin poner en riesgo el activo físico.

- Mantenimiento basado en la resiliencia (RBM): Mientras el RCM se enfoca en gestionar riesgos conocidos, el futuro apunta al RBM. Este enfoque busca crear sistemas capaces de recuperarse de eventos imprevistos «cisnes negros», integrando la adaptabilidad humana y la redundancia técnica, alineándose con los valores de sostenibilidad de la Industria 5.0.

Referencias (Formato APA)

- Libros e Informes Técnicos:

- Moubray, J. (1997). Reliability-centered maintenance. Industrial Press Inc.

- National Aeronautics and Space Administration (NASA). (2000). RCM Guide: Reliability-Centered Maintenance Guide for Facilities and Collateral Equipment. Washington, DC: NASA.

- Nowlan, F. S., & Heap, H. F. (1978). Reliability-Centered Maintenance (Report No. AD-A066-579). United Airlines.

- Society of Automotive Engineers (SAE). (1999). SAE JA1011: Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes. SAE International.

- Artículos Académicos y Estudios de Caso:

- Alemayehu, R., & Zhang, L. (2022). Application of Reliability Centered Maintenance in a Steel Mill: A Case Study. International Journal of Quality & Reliability Management.Electric Power Research Institute (EPRI). (1984). Application of Reliability-Centered Maintenance to Nuclear Power Plants.International Atomic Energy Agency (IAEA). (2007). Application of Reliability Centred Maintenance to Optimize Operation and Maintenance in Nuclear Power Plants. TECDOC-1590.Regan, N. (2023). RCM Practitioner – CMC Latam Toolbox. Recuperado de https://cmc-latam.comSánchez-Heras, P. (2021). Comparative Cost and Reliability Analysis of the Boeing 787 and Airbus A350. Journal of Aerospace Technology.Smith, A. M., & Hinchcliffe, G. R. (2003). RCM: Gateway to World Class Maintenance. Elsevier.

![]()