Introducción

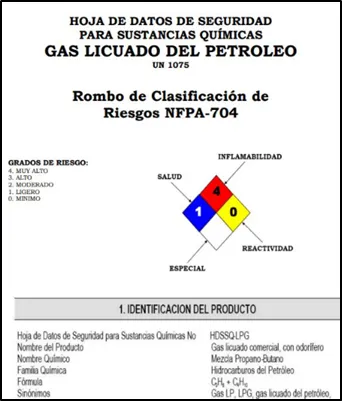

Actualmente en Venezuela el principal combustible empleado para uso doméstico es el gas licuado de petróleo (GLP), conformado, principalmente, por propano (C3H8) y butano (C4H10), en menor proporción (Figura 1). Esta mezcla de los hidrocarburos que componen el GLP permanece gaseosa en condiciones ambientales y se convierte a estado líquido cuando se somete a presiones moderadas, es por ello que se facilita su transporte. No se requiere de grandes infraestructuras ni complicadas redes para su distribución, haciéndolo muy atractivo para consumo en áreas remotas y/o rurales, donde las redes de gas natural no pueden llegar.

Figura 1. Hoja de Seguridad del GLP.(Fuente: http://repositorio.undac.edu.pe/bitstream/undac/2594/1/T026_72795582_T.pdf)

De manera que el manejo o distribución (transporte y almacenaje) del GLP se realiza mediante el uso de recipientes a presión con capacidades (volumen) acorde a lo requerido. Estos envases a presión son diseñados y fabricados siguiendo rigurosos criterios que han sido el resultado de análisis técnico-científico, experiencia acumulada e investigación de accidentes que han revelado por qué puede colapsar un recipiente y las medidas preventivas a tomar para evitarlo.

Estos criterios son expresados y documentados en diferentes normas técnicas (ASME, ISO, otras) que dictan los requisitos mínimos que debe cumplir cualquier recipiente a presión para prestar servicio seguro. En nuestro país, los entes reguladores, basan sus reglamentos en el cumplimiento de estas normas internacionales destinadas a garantizar el funcionamiento seguro de los recipientes que contienen GLP.

La revisión periódica es uno de los requisitos más importante que se debe cumplir, una vez que el recipiente a presión ha sido fabricado y puesto en servicio acumulando tiempo de uso, y constituye la primera medida de seguridad efectiva para evitar accidentes. Esta revisión permite garantizar la integridad estructural del recipiente, permitiéndole seguir en operación en condiciones seguras, de acuerdo a su diseño original. De ser necesario, cuando se detecte algún daño o deterioro que afecte su capacidad de soportar presión interna, debe ser reparado o retirado del servicio,.

Tipos de recipientes a presión utilizados para almacenamiento de GLP

Un recipiente a presión para GLP es un contenedor que soporta presión interna especialmente diseñado, construido y autorizado para contener y transportar gases licuados de petróleo. Estos recipientes se pueden clasificar en base a tres características principales:

- Ubicación respecto al nivel del suelo

- Permanencia en el lugar de instalación o proceso.

- Tamaño y capacidad en volumen de almacenamiento.

En la Tabla 1, se muestra un resumen de los tipos de recipientes generalmente utilizados en Venezuela.

Tabla 1. Tipos de recipientes para GLP, usados en Venezuela

UBICACIÓN | PERMANENCIA | CAPACIDAD |

Superficiales (sobre el suelo) | Estacionarios | Bombonas o cilindros |

Tanques superficial a granel | ||

Transportación (móviles) | Carro-tanque | |

Tanque remolque | ||

Enterrados | Estacionarios | Tanques subterráneo a granel |

A continuación se describen cada uno de ellos:

- Bombona o cilindro. Recipiente hermético, transportable, de capacidad no mayor de 120 litros, de una altura máxima de 1,5 metros (Figura 2).

Figura 2. Algunos tipos de Cilindros de GLP. (Fuente: https://www.msgascylinder.com/es/classification-and-application-of-liquefied-petroleum-gas-cylinders/)

Tanque superficial. Recipiente fijo cuyas paredes, excepto la base, están libres de contacto con cualquier material sólido que no constituya parte del revestimiento o de los accesorios del recipiente.

- Tanque subterráneo. Está diseñado, especialmente, para situarlo debajo de la superficie del terreno y cuyas paredes o su eventual revestimiento, se encuentran en contacto con el suelo o cualquier material poroso de relleno.

- Carro-tanque. Es un vehículo equipado con recipientes fijos al chasis, diseñado y acondicionado para cargar, transportar y descargar gases licuados de petróleo.

- Tanque-remolque. Es uno o más recipientes herméticos, fijos al chasis móvil e independiente de la unidad de tracción, diseñado para cargar, transportar y descargar gases licuados de petróleo.

Importancia de la revisión periódica

A continuación se listan cinco razones que destacan la importancia de la revisión periódica de los recipientes que transportan o almacenan GLP.

- Para prevenir fallas catastróficas: El material de fabricación de los recipientes, generalmente es acero que puede degradarse con el tiempo y con las condiciones del entorno, dado que los recipientes para GLP están sujetos a la máxima presión de vapor que alcanza el combustible al experimentar la mayor temperatura de almacenamiento. Cualquier mecanismo de daño (como la corrosión) puede generar defectos y aumentar el riesgo de falla por colapso del recipiente. Mediante inspecciones periódicas, se pueden abordar problemas potenciales (como la disminución de espesores) antes de que ocurra cualquier falla funcional.

- Cumplimiento de las regulaciones y normas: El cumplimiento de las regulaciones y normas no es solo un requisito legal, sino una responsabilidad fundamental para garantizar la seguridad de los trabajadores y del público.

En Venezuela, el almacenamiento de GLP se rige por diversas normas y regulaciones, tanto a nivel nacional como internacional, que buscan garantizar la seguridad en su manejo y evitar accidentes. Entre las principales normativas destacan:

- COVENIN 3454:2023: Establece los requisitos para la revisión periódica y mantenimiento de los cilindros de GLP, incluyendo actividades de inspección y mantenimiento menor o mayor en talleres autorizados.

- Resolución Nº 125: Indica las normas para el almacenamiento y comercialización de GLP en cilindros, centros de acopio y estantes.

- COVENIN 2239-1-91: Determina los requisitos generales para el diseño y fabricación de recipientes a presión (tanques) destinados al almacenamiento de GLP, con capacidades nominales mayores a 120 litros.

Preservación de la vida útil del equipo y optima continuidad operacional. Al detectar mecanismos de deterioro incipientes, se pueden corregir y se toman medidas proactivas para su mantenimiento. El enfoque preventivo permite identificar problemas y solucionarlos con suficiente antelación a una falla grave. De esta manera, se evitan daños mayores, se minimizan los retrasos por tiempo de inactividad y se optimizan los procesos de producción. Esto se refleja en eficiencia operativa, y una reducción de fugas y pérdidas económicas.

Mejoramiento de la seguridad y optimización de la gestión de riesgos. Los recipientes a presión son una fuente potencial de riesgo en la industria, y una inspección inadecuada puede tener consecuencias graves como accidentes, lesiones e incluso la muerte de personal involucrado en su manejo. El realizar estas inspecciones ayuda a mitigar cualquier riesgo contemplado en los análisis previos.

Protección del ambiente. Las inspecciones realizadas conforme a las normas reglamentarias garantizan la protección del medio ambiente frente a riesgos de incendio, o contaminación atmosférica, por gases inflamables causando daños ecológicos a largo plazo.

Proceso de revisión periódica de recipientes estacionarios

La revisión es el proceso de examinar y evaluar el estado y la integridad donde, se verifica (a través de una prueba de presión hidrostática) la capacidad de estos recipientes para soportar las tensiones y la presión durante la operación normal. Esta revisión tiene el propósito fundamental de recabar y documentar la información necesaria para determinar el estado en que se encuentra el recipiente después de un periodo de uso, ayudando a detectar defectos o daños, como fugas o roturas, y puede resultar en la ejecución de mantenimiento inmediato para garantizar las condiciones de uso seguro por un periodo adicional.

La revisión periódica de recipientes estacionarios para GLP, responde a un plan de inspección que contempla, en términos generales, las siguientes tareas:

- Inspección externa, medición de espesores y aplicación de Ensayos No Destructivos (END)

- Inspección visual interna.

- Prueba de presión (prueba hidrostática).

a.- Inspección externa, medición de espesores y aplicación de END: La inspección externa se realiza principalmente mediante inspección visual para verificar el estado de la superficie exterior del recipiente, el recubrimiento anticorrosivo, los soportes, válvulas y accesorios, así como para verificar la presencia de fugas, vibraciones, el margen de expansión y la alineación general del recipiente sobre sus soportes. Se debe prestar especial atención a las soldaduras para detectar grietas u otros defectos y en caso que sea necesario sugerir la aplicación de ensayos no destructivos.

Como tarea previa, primero se debe garantizar la detección, aplicando “limpieza externa” donde sea necesario y donde se sospeche que el sucio, corrosión, escamas de óxido, polvo o cualquier cuerpo extraño pueda ocultar defectos.

Como parte fundamental de la inspección externa, se toman mediciones ultrasónicas de espesor, cumpliendo rigurosamente procedimientos escritos y ejecutadas únicamente por personal calificado y certificado, para verificar el grosor de pared en los componentes del recipiente. Estos datos se utilizan para determinar las tasas de corrosión y la vida útil restante del recipiente. El inspector o examinador deberá obtener las mediciones de espesor según lo requiera y programe el plan de inspección. Siempre que las tasas de corrosión cambien significativamente o se detecte otro deterioro imprevisto, se deberá realizar una investigación.

b.- Inspección visual interna: El objetivo principal de la inspección interna es detectar daños como corrosión localizada, depósitos de material inusual, entre otro. El inspector puede requerir técnicas específicas de END superficiales o volumétricas para detectar daños específicos del recipiente, cuándo es necesario. Aunque el GLP es considerado una sustancia no corrosiva, cuando el inspector considere necesario, se deberá ejecutar limpieza interna a fin de facilitar la detección de defectos superficiales.

c.- Prueba de presión (prueba hidrostática): Los tanques que hayan aprobado las inspecciones previas se someten a prueba de presión hidrostática. La presión de prueba debe ser como mínimo igual a una vez y media la presión de trabajo y mantenerse constante durante diez (10) minutos por lo menos, sin presentar fugas ni deformación del recipiente. Al finalizar el proceso el recipiente debe ser estampado con la fecha de última prueba hidrostática y se debe generar un reporte con todos los resultados de la inspección

Conclusiones

La revisión periódica de recipientes a presión para GLP, es una actividad obligatoria requerida por el ente regulador de hidrocarburos en Venezuela y fundamental para garantizar la seguridad para todas las partes involucradas en el manejo. Esta actividad solo debe ejecutarla personal calificado específicamente en “Recipientes a Presión” y en el caso de END el inspector de debe ser asistido, únicamente, por personal certificado para cada técnica aplicada.

Bibliografía

- República Bolivariana de Venezuela (2024) CILINDROS PARA GASES LICUADOS DEL PETRÓLEO (GLP). REVISIÓN PERIÓDICA Y MANTENIMIENTO. (1ra. Revisión COVENIN 3454:2023) Gaceta oficial N° 42.899, de fecha 12 de junio de 2024. En: https://sigbs.sencamer.gob.ve/cgi-bin/koha/opac-retrieve-file.pl?id=4c7a7132f6257e4656c06781b027319c

- República Bolivariana de Venezuela (2010) RESOLUCION 125 NORMAS PARA EL ALMACENAMIENTO Y COMERClALIZACION EN EL MANEJO DE LOS GASES LICUADOS DE PETROLEO (GLP) EN CILINDROS, EN CENTROS DE ACOPIO Y ESTANTES Gaceta oficial N° 378.074, de fecha 21 de julio de 2010. En: https://faolex.fao.org/docs/pdf/ven97781.pdf

- Ms Group (2019). Clasificación y aplicación de cilindros de gas licuado de petróleo. En: https://www.msgascylinder.com/es/classification-and-application-of-liquefied-petroleum-gas-cylinders/Medali Yesica, Gomez Leone (2022).

- Evaluación de integridad de recipientes de GLP estacionario en servicio en base a la norma API 510, para conocer su vida útil. Tesis de Grado de la Universidad Nacional Daniel Alcides Carrión, Facultad de Ingeniería. En: http://repositorio.undac.edu.pe/bitstream/undac/2594/1/T026_72795582_T.pdf

Autores: PEDRO LUGO, CARLOS DI PASQUALE, RANDOLPK RAVELO

Centro de Tecnología de los Materiales (CTM)

![]()