I. El Aluminio a partir de la bauxita y su importancia en la industria

El aluminio es un pilar de la industria moderna, presente en todo, desde aviones hasta envases de bebidas. Su increíble ligereza, durabilidad y resistencia a la corrosión lo hacen indispensable. Sin embargo, su producción a partir de la bauxita, se realiza a través de un proceso intensivo en energía y con un alto impacto ambiental. La bauxita es mineral producto de la meteorización y laterización de diferentes tipos de rocas o materiales ricos en aluminosilicatos que bajo ciertas condiciones húmedas en ambientes tropicales a subtropicales sufre alteraciones formando una mezcla de óxidos de aluminio hidratados [1,2].

En consecuencia, la producción de aluminio comienza con la bauxita, un mineral extraído principalmente mediante minería a cielo abierto en zonas tropicales. Aunque este método es eficaz, conlleva importantes impactos ambientales como la deforestación y la degradación del suelo. Para contrarrestar estos efectos, la industria ha adoptado prácticas sostenibles como la rehabilitación de tierras, que incluye la reforestación de áreas minadas, la gestión eficiente del agua para reducir la contaminación y el monitoreo ambiental constante para asegurar el cumplimiento de las normativas.

Una vez extraída, la bauxita se transforma en aluminio a través de un proceso de dos etapas. Primero, el proceso Bayer purifica la bauxita para obtener alúmina (Al2O3), un polvo blanco. Después, en el proceso Hall-Héroult se consume una gran de energía eléctrica para fundir la alúmina en un baño de criolita y extraer el aluminio puro. A pesar de los avances en sostenibilidad, estos procesos aún enfrentan grandes retos, como el manejo de residuos tóxicos (lodos rojos) y la elevada demanda energética, lo que subraya la necesidad de seguir buscando innovaciones para una producción más limpia[2]. Este artículo explora la compleja obtención de este metal y las innovaciones que la industria está adoptando para lograr una producción más sostenible.

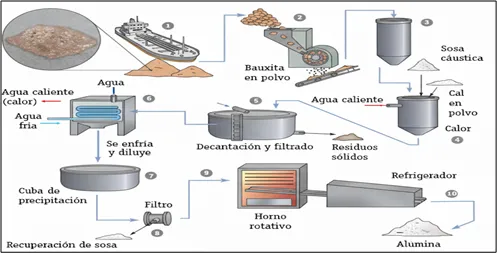

II. Proceso Bayer: Obtención de alúmina a partir de la bauxita

El Proceso Bayer (Figura 1), un pilar en la producción de aluminio, purifica la bauxita para obtener alúmina (Al2O3) pura. Este proceso comienza con la trituración de la bauxita, que luego se mezcla con una solución caliente de hidróxido de sodio (NaOH). Bajo estas condiciones, el aluminio de la bauxita se disuelve, mientras que las impurezas insolubles se separan como un residuo altamente alcalino conocido como «lodo rojo». El aluminato de sodio resultante se enfría para inducir la precipitación de hidróxido de aluminio (Al(OH)3). Finalmente, este compuesto se calienta a altas temperaturas en la calcinación para eliminar el agua y obtener la alúmina pura, lista para la siguiente etapa de producción [3].

Figura 1. Etapas del proceso Bayer

(Modificado de sitio web. https://metalesysusaleaciones.wordpress.com/2017/04/01/metalurgia-del-aluminio/)

A pesar de su eficiencia, el Proceso Bayer presenta grandes desafíos de sostenibilidad. El principal es la gestión del lodorojo, un residuo contaminante cuya disposición en presas de residuos es un riesgo ambiental. La industria busca activamente formas de mitigar este impacto, investigando métodos para neutralizar su alcalinidad, recuperar metales valiosos y encontrar usos para el lodo rojo, como en la construcción. Además, se están implementando medidas para mejorar la eficiencia energética del proceso, como la recuperación de calor y el reciclaje del hidróxido de sodio, con el fin de reducir el consumo de recursos y el impacto ambiental global [3,4].

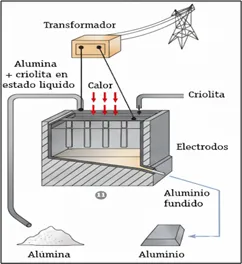

III. Proceso Hall-Hérould: Utilidad de la alúmina para producir aluminio metálico mediante electrólisis

El Proceso Hall-Héroult (Figura 2) es la etapa final para obtener aluminio puro a partir de la alúmina. Este método de electrólisis, descubierto de forma independiente por Charles Martin Hall y Paul Héroult en 1886, se realiza en grandes celdas electrolíticas donde la alúmina se disuelve en criolita fundida a altas temperaturas (950-980 °C). Al aplicar una intensa corriente eléctrica, los iones de aluminio (Al3+) se reducen a aluminio líquido en el cátodo, mientras que los iones de oxígeno (O2−) reaccionan con los ánodos de carbono para formar dióxido de carbono (CO2). Este proceso es notable por su alto consumo de energía.

Figura 2. Proceso Hall-Héroult

(Modificado de sitio web. https://metalesysusaleaciones.wordpress.com/2017/04/01/metalurgia-del-aluminio/)

Para mitigar su impacto, la industria ha implementado medidas de sostenibilidad. En primer lugar, se busca la eficiencia energética mediante la ubicación de las fundiciones cerca de fuentes de energía renovable, como la hidroeléctrica, y el desarrollo de nuevas tecnologías de celdas que consuman menos electricidad. En segundo lugar, se abordan las emisiones de gases de efecto invernadero (GEI) mediante la investigación en ánodos inertes que no generen CO2 y la reducción de subproductos como los perfluorocarbonos (PFCs). Además, se promueve el reciclaje de flúor para la producción de criolita sintética, lo que reduce la dependencia de materias primas y minimiza el impacto ambiental del proceso [5].

IV. Sostenibilidad y desafíos: Impacto ambiental que tienen estos procesos

Aunque la producción tradicional de aluminio es intensiva y contaminante, la industria está adoptando enfoques más sostenibles. El pilar de esta transformación es el reciclaje de aluminio, que utiliza solo un 5% de la energía necesaria para la producción primaria, lo que reduce drásticamente el consumo de electricidad y las emisiones. Esta eficiencia convierte al reciclaje en la solución más efectiva para un futuro más verde [6,7].

Más allá del reciclaje, se están explorando diversas innovaciones para minimizar el impacto ambiental del proceso de producción. Una de las más importantes es la recuperación y valorización de los lodos rojos, un residuo altamente contaminante. La investigación busca convertirlos en un recurso, utilizándolos en la producción de cemento y cerámica, o extrayendo metales valiosos y críticos como el hierro y las tierras raras. Estas aplicaciones no solo reducen el volumen de residuos, sino que también pueden generar nuevos ingresos, mejorando la sostenibilidad económica del proceso [6,7].

Además, se están implementando tecnologías para reducir el consumo de energía en el Proceso Hall-Héroult. Esto incluye el uso de fuentes de energía renovable (hidroeléctrica, solar y eólica) para producir «aluminio verde», y el desarrollo de sistemas de limpieza de gases que mejoran la eficiencia en la remoción de fluoratos, minimizando las emisiones de compuestos dañinos a la atmósfera [6,7].

La industria del aluminio está en constante evolución hacia la sostenibilidad, impulsada por innovaciones tecnológicas clave. Una de las más prometedoras es el desarrollo de celdas de electrólisis con ánodos inertes, que tienen el potencial de eliminar por completo las emisiones de CO2 del proceso Hall-Héroult, su mayor desafío ambiental [8]. Además, se están investigando activamente nuevas formas de valorizar el lodo rojo, un residuo contaminante, convirtiéndolo en materia prima para la construcción o extrayendo metales valiosos. La digitalización y la automatización también juegan un papel crucial, optimizando la eficiencia y reduciendo el consumo de energía en toda la cadena de producción [6,7,8].

En conclusión, la producción de aluminio es un proceso complejo y con grandes desafíos, pero el sector avanza hacia un modelo más responsable. Desde la minería sostenible y la gestión de residuos en el etapa de la bauxita, hasta la reducción de la huella de carbono en la electrólisis, cada paso se está optimizando. El reciclaje emerge como la solución definitiva, al requerir solo el 5% de la energía de la producción primaria. A medida que la tecnología avanza, el aluminio se consolida como un metal esencial, producido de manera cada vez más circular y respetuosa con el medio ambiente[6,7,8].

REFERENCIAS BIBLIOGRÁFICAS

[1] Cornelis, B. (2003). Bauxite Composition and Mineralogy. En W. H. Theopilus (Ed.), Light Metals (pp. 53-57). The Minerals, Metals & Materials Society.

[2] Rubinos, G. (2008). El Proceso de Obtención de la Alúmina y el Aluminio. En Procesos Químicos Industriales. Editorial Reverté.

[3] Bayley, M. A. W. (2003). Bayer Process for Alumina Production. Hydrometallurgy, 68(1-4), 1-10.

[3] Castells, X. (2000). Reciclaje y Gestión de Residuos Industriales. Díaz de Santos.

[4] Agrawal, S. (2004). Refining the Bayer Process: A Review. Journal of Mining and Metallurgy, 40(2), 113-128.

[5] Perrault, J. M. (2011). Aluminium Smelting: The Hall-Héroult Process. JOM, 63(10), 60-66.

[6] International Aluminium Institute (IAI). En: www.world-aluminium.org

[7] Aluminium Stewardship Initiative (ASI). En: aluminium-stewardship.org [8] Elysis. En: www.elysis.com

![]()