Resumen

La remanufactura, un pilar de la economía circular, revitaliza máquinas herramienta usadas a un estado «como nuevo» con una fracción de la energía y materiales de la fabricación original. La integración de Industrial Internet of Things (IoT) en estas máquinas remanufacturadas las transforma en activos inteligentes. Sensores y conectividad permiten el monitoreo en tiempo real, el mantenimiento predictivo y la optimización del rendimiento. Esto no solo extiende significativamente su vida útil operacional, sino que también ofrece ventajas económicas, operativas y ambientales sustanciales, enfrentando desafíos como la ciberseguridad y la gestión de datos masivos.

1. Introducción

En el panorama industrial actual, caracterizado por la búsqueda de eficiencia y sostenibilidad, la remanufactura emerge como una estrategia clave. Este proceso no es meramente una reparación, sino una restauración sistemática de productos usados a condiciones de «como nuevos», a menudo con garantías comparables a las de equipos nuevos. Esta práctica es particularmente relevante para las máquinas herramienta, activos de alto valor y larga duración que constituyen la espina dorsal de la industria manufacturera. Al remanufacturar, se reduce drásticamente el consumo de materias primas y energía, disminuyendo la huella de carbono y minimizando los residuos.

Sin embargo, el potencial de las máquinas remanufacturadas se amplifica exponencialmente con la integración de tecnologías del Internet de las Cosas (IoT). El IoT Industrial (IIoT) introduce la capacidad de dotar a estas máquinas de «inteligencia», permitiendo la recolección, transmisión y análisis de datos en tiempo real. Esta simbiosis entre remanufactura e IoT crea un nuevo paradigma: máquinas herramienta remanufacturadas inteligentes. Estas no solo recuperan su funcionalidad original, sino que la superan, ofreciendo capacidades de monitoreo avanzado, diagnóstico predictivo y optimización continua. El objetivo de este artículo es explorar en profundidad cómo esta integración prolonga la vida útil de las máquinas herramienta, sus beneficios operacionales y económicos, los desafíos que presenta y las prometedoras líneas de investigación futuras.

2. La remanufactura como pilar de la economía circular

La remanufactura es un proceso meticuloso que involucra la desmontaje, limpieza, inspección, sustitución de componentes defectuosos, actualización (upgrades), reensamblaje y pruebas rigurosas de productos usados; a diferencia del reciclaje, que recupera materiales, la remanufactura conserva la forma y el valor intrínseco del producto, extendiendo su ciclo de vida útil; en el contexto de las máquinas herramienta, esto se traduce en una reducción significativa de costos (hasta un 60% menos que una máquina nueva) y un menor impacto ambiental (ahorros energéticos de hasta el 85% y reducción de emisiones de CO₂); este enfoque se alinea perfectamente con los principios de la economía circular, que busca mantener los productos y materiales en uso durante el mayor tiempo posible, recuperando y regenerando productos y materiales al final de cada ciclo de vida útil;

2.1 Fundamentos del internet de las cosas (IoT) Industrial;

El IoT Industrial (IIoT) es una red de dispositivos conectados, sensores, actuadores y sistemas que recogen e intercambian datos, permitiendo la automatización, el monitoreo en tiempo real y la toma de decisiones basada en datos en entornos industriales; sus componentes esenciales incluyen:

• Sensores y actuadores: Dispositivos físicos (temperatura, vibración, presión, corriente, etc.) que capturan datos del entorno de la máquina o realizan acciones en respuesta a comandos;

• Conectividad: Redes (Wi-Fi, Ethernet, celular, LPWAN) y pasarelas que facilitan la comunicación segura de datos desde los dispositivos a plataformas de procesamiento;

• Plataformas de datos y la Nube/Edge Computing: Infraestructuras donde los datos se almacenan, procesan y analizan, a menudo utilizando algoritmos de Inteligencia Artificial (IA) y Machine Learning (ML) para generar insights; el Edge Computing permite el procesamiento de datos cerca de la fuente para decisiones en tiempo real;

• Aplicaciones y interfaces de usuario: Software que permite a los operadores monitorear, controlar y visualizar el rendimiento de las máquinas de forma remota;

2.2 Reacondicionamiento con componentes IoT: Extensión de la vida útil;

La integración de componentes IoT en máquinas herramienta remanufacturadas es un proceso multifacético que abarca todo el ciclo de vida del equipo;

- Recolección de núcleos y diagnóstico preliminar: Incluso antes de la remanufactura, los sensores IoT en máquinas operativas pueden recopilar datos sobre patrones de uso, desgaste y anomalías; esta información es crucial para diagnosticar el estado real de un componente antes de su remanufactura, permitiendo una evaluación más precisa de su valor residual y optimizando la logística inversa;

- Monitoreo durante la remanufactura:

• Desmontaje e inspección: Sensores y sistemas de visión por computador pueden documentar el desgaste, la corrosión o los daños, creando un registro digital detallado;

• Limpieza y pruebas: Los datos de pruebas no destructivas (ultrasonidos, corrientes de Foucault) y las mediciones de precisión se digitalizan y almacenan;

• Reensamblaje y calibración: Los componentes IoT instalados monitorean parámetros críticos (temperatura, presión, vibración, par de apriete) durante el reensamblaje, asegurando que las especificaciones se cumplan al milímetro; - Operación y monitoreo post-remanufactura: Una vez remanufacturada e instalada, la máquina se convierte en un activo inteligente;

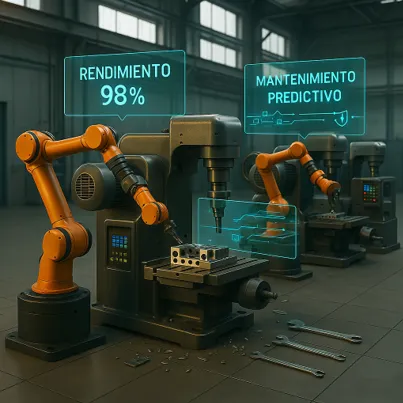

• Monitoreo de condición en tiempo real: Sensores de vibración, temperatura, presión, corriente y acústicos proporcionan un flujo continuo de datos sobre el estado operativo de la máquina; estos datos se transmiten a plataformas IoT en la nube o en el edge;

• Mantenimiento predictivo (PdM): Algoritmos de IA y ML analizan los datos en tiempo real para identificar patrones, detectar anomalías y predecir fallos potenciales antes de que ocurran; esto permite programar el mantenimiento de forma proactiva, reemplazando componentes antes de que fallen catastróficamente;

• Optimización del rendimiento: El análisis de datos operativos permite identificar ineficiencias, como el consumo excesivo de energía, cuellos de botella en la producción o desgaste acelerado de herramientas; los sistemas pueden ajustar automáticamente parámetros o alertar a los operadores para optimizar la producción y reducir los defectos;

• Gestión de activos y trazabilidad: Cada componente remanufacturado puede tener un identificador digital; esto, junto con los datos de IoT, crea un historial completo de la máquina, desde su origen, pasando por su remanufactura, hasta su rendimiento operativo y cualquier intervención de mantenimiento; esto es vital para la gestión de garantías y futuras remanufacturas;

Esta integración no solo extiende la vida útil de las máquinas remanufacturadas al evitar fallos inesperados y optimizar su funcionamiento, sino que también las dota de una funcionalidad y eficiencia superiores a las originales, haciéndolas competitivas frente a equipos nuevos;

3 Beneficios y desafíos

Aunque la integración plena en máquinas herramienta remanufacturadas es un campo en evolución, ejemplos de la industria manufacturera demuestran el potencial.

• FANUC MT-LINKi: FANUC ofrece sistemas como MT-LINKi que permiten el monitoreo y análisis de datos de producción de máquinas herramienta (incluyendo CNCs), brindando visibilidad sobre el estado de la máquina, historial de alarmas y datos operativos para mejorar la utilización y el mantenimiento. Empresas como Lettner Metallbearbeitung han utilizado estos sistemas para optimizar el rendimiento de sus 45 máquinas herramienta, extendiendo su vida útil mediante un mantenimiento proactivo.

• Sensores en CNCs: Muchas empresas están instalando sensores de vibración, temperatura y consumo de energía en máquinas CNC existentes para monitorear el desgaste de herramientas, la salud de los rodamientos y la eficiencia del husillo. Estos datos permiten el mantenimiento predictivo específico para componentes críticos de las máquinas herramienta.

• Bosch y Siemens: Aunque no exclusivamente para máquinas remanufacturadas, empresas como Bosch y Siemens han implementado extensivamente soluciones de IIoT y IA en sus fábricas inteligentes. Estas soluciones, que incluyen monitoreo de condiciones y gemelos digitales, son directamente transferibles y altamente beneficiosas para el sector de remanufactura de máquinas herramienta. La experiencia ganada en la optimización de procesos y el mantenimiento predictivo en nuevas máquinas puede ser aplicada al reacondicionamiento.

• Robots colaborativos y visión artificial: En entornos de remanufactura, los robots equipados con sistemas de visión pueden asistir en la inspección automatizada de componentes o en el manejo de piezas, optimizando la eficiencia del proceso de remanufactura en sí y asegurando la calidad del ensamblaje.

Estos ejemplos subrayan cómo la tecnología IoT, cuando se aplica a la maquinaria de fabricación, puede transformar la eficiencia, la fiabilidad y, en última instancia, la vida útil de los activos. Un beneficio directo para las máquinas remanufacturadas.

5 Líneas de investigación e investigaciones futuras

Aunque la integración plena en máquinas herramienta remanufacturadas es un campo en evolución, ejemplos de la industria manufacturera demuestran el potencial.

• FANUC MT-LINKi: FANUC ofrece sistemas como MT-LINKi que permiten el monitoreo y análisis de datos de producción de máquinas herramienta (incluyendo CNCs), brindando visibilidad sobre el estado de la máquina, historial de alarmas y datos operativos para mejorar la utilización y el mantenimiento. Empresas como Lettner Metallbearbeitung han utilizado estos sistemas para optimizar el rendimiento de sus 45 máquinas herramienta, extendiendo su vida útil mediante un mantenimiento proactivo.

• Sensores en CNCs: Muchas empresas están instalando sensores de vibración, temperatura y consumo de energía en máquinas CNC existentes para monitorear el desgaste de herramientas, la salud de los rodamientos y la eficiencia del husillo. Estos datos permiten el mantenimiento predictivo específico para componentes críticos de las máquinas herramienta.

• Bosch y Siemens: Aunque no exclusivamente para máquinas remanufacturadas, empresas como Bosch y Siemens han implementado extensivamente soluciones de IIoT y IA en sus fábricas inteligentes. Estas soluciones, que incluyen monitoreo de condiciones y gemelos digitales, son directamente transferibles y altamente beneficiosas para el sector de remanufactura de máquinas herramienta. La experiencia ganada en la optimización de procesos y el mantenimiento predictivo en nuevas máquinas puede ser aplicada al reacondicionamiento.

• Robots colaborativos y visión artificial: En entornos de remanufactura, los robots equipados con sistemas de visión pueden asistir en la inspección automatizada de componentes o en el manejo de piezas, optimizando la eficiencia del proceso de remanufactura en sí y asegurando la calidad del ensamblaje.

Estos ejemplos subrayan cómo la tecnología IoT, cuando se aplica a la maquinaria de fabricación, puede transformar la eficiencia, la fiabilidad y, en última instancia, la vida útil de los activos. Un beneficio directo para las máquinas remanufacturadas.

El campo de las máquinas herramienta remanufacturadas con IoT es fértil para la investigación continua:

- Gemelos digitales (Digital Twins) para máquinas remanufacturadas: Desarrollo de modelos virtuales dinámicos y actualizados en tiempo real de máquinas remanufacturadas. Esto permitiría simular su rendimiento bajo diferentes condiciones, predecir el desgaste y optimizar estrategias de mantenimiento y reconfiguración, reduciendo el tiempo de inactividad y prolongando la vida útil.

- Inteligencia artificial y aprendizaje automático avanzado: Aplicación de algoritmos más sofisticados (Deep Learning, Reinforcement Learning) para la detección de anomalías sutiles, la predicción de fallos con mayor precisión, la optimización de parámetros de corte y la automatización de decisiones de mantenimiento en máquinas remanufacturadas.

- Ciberseguridad en entornos IIoT de remanufactura: Investigación en arquitecturas de seguridad robustas, métodos de autenticación avanzados, cifrado de datos extremo a extremo, detección de intrusiones basadas en IA y soluciones de seguridad para dispositivos IoT de bajo consumo y legado.

- Optimización de la cadena de suministro inversa: Uso de IoT para mejorar la trazabilidad de los componentes, la logística inversa y la predicción de la demanda de núcleos para remanufactura, garantizando un flujo constante de materiales para el proceso.

- Interoperabilidad y estandarización: Desarrollo de protocolos y estándares abiertos para asegurar la compatibilidad entre diversos dispositivos IoT, plataformas y sistemas de control en el ecosistema de máquinas herramienta.

- Computación en el borde (Edge Computing) aplicada a máquinas herramienta: Investigación sobre cómo el procesamiento de datos en el edge puede permitir respuestas ultra rápidas, reducir la latencia y disminuir la dependencia de la conectividad en la nube, crucial para aplicaciones críticas en el control de máquinas.

- Realidad Aumentada (RA) y Realidad Virtual (RV) para mantenimiento y formación: Utilización de RA/RV para guiar a los técnicos en tareas complejas de mantenimiento y reensamblaje, superponiendo información digital en el entorno físico de la máquina remanufacturada o para la formación inmersiva de nuevo personal.

- Modelos de negocio basados en servicios (MaaS): Exploración de cómo la integración de IoT permite a las empresas remanufacturadoras ofrecer servicios de «máquina como servicio», donde el cliente paga por el uso y no por la propiedad, y el remanufacturador se encarga de todo el mantenimiento y optimización basado en datos IoT.

6 Conclusiones

La sinergia entre la remanufactura de máquinas herramienta y la integración de componentes IoT representa una transformación fundamental para la industria manufacturera. Este enfoque no solo revitaliza los activos existentes a un estado «como nuevo», sino que los dota de una inteligencia operativa que extiende significativamente su vida útil, mejora su rendimiento y reduce drásticamente su impacto ambiental.

Las máquinas herramienta remanufacturadas con IoT se convierten en nodos activos en una red inteligente, capaces de monitorear su propia salud, predecir fallos, optimizar procesos y comunicarse con otros sistemas de la fábrica. Esto se traduce en una mayor disponibilidad de las máquinas, una reducción sustancial de los costos de mantenimiento y operación, y una mejora general de la productividad.

Si bien existen desafíos significativos, como la inversión inicial, la integración de sistemas heredados y las preocupaciones de ciberseguridad, los beneficios económicos, operativos y estratégicos superan con creces las dificultades. La inversión en I+D en áreas como los gemelos digitales, la IA avanzada y la ciberseguridad es crucial para desbloquear todo el potencial de esta convergencia tecnológica.

En última instancia, la remanufactura con IoT no es solo una tendencia; es una estrategia imperativa para una industria manufacturera más eficiente, resiliente y sostenible en la era de la Industria 4.0, prolongando el legado y la funcionalidad de maquinaria vital para el progreso industrial.

7. Referencias

- [1] Rematec. (2024). The Remanufacturing Lifecycle. Recuperado de https://www.rematec.com/remanufacturing/the-remanufacturing-lifecycle/

- [2] Ellen MacArthur Foundation. (s.f.). Remanufacturing. Recuperado de https://ellenmacarthurfoundation.org/topics/remanufacturing/overview

- [3] Forbes. (2023, 15 de marzo). IoT In Manufacturing: Why And How To Use It. Recuperado de https://www.forbes.com/advisor/business/iot-in-manufacturing/

- [4] Itransition. (s.f.). IoT in Manufacturing: Real-life Use Cases and Benefits. Recuperado de https://www.itransition.com/industrial-iot/manufacturing

- [5] Thinaer.io. (s.f.). Predictive Maintenance: Enhancing Operational Life Through IIoT. Recuperado de https://www.thinaer.io/blog/predictive-maintenance-enhancing-operational-life-through-iiot

- [6] Telit Cinterion. (s.f.). The Benefits of IoT in Manufacturing. Recuperado de https://www.telit.com/blog/the-benefits-of-iot-in-manufacturing/

- [7] Ubidots. (s.f.). Predictive Maintenance with IoT. Recuperado de https://ubidots.com/blog/predictive-maintenance-with-iot/

- [8] DataScope. (s.f.). Maintenance with IoT: Predictive, Preventative, and Reactive. Recuperado de https://www.mydatascope.com/blog/maintenance-with-iot

- [9] FANUC. (s.f.). How FANUC MT-LINKi boosts machine uptime. Recuperado de https://www.fanuc.eu/es/es/cnc/mt-linki/como-fanuc-mt-linki-aumenta-el-tiempo-de-actividad-de-la-maquina

- [10] American Micro Industries. (s.f.). IoT Sensors in CNC Machine Monitoring. Recuperado de https://americanmicroinc.com/iot-sensors-in-cnc-machine-monitoring/

- [11] Sensemore. (s.f.). 5 Major Challenges of Predictive Maintenance and Solutions. Recuperado de https://sensemore.com/blogs/5-major-challenges-of-predictive-maintenance-and-solutions

- [12] Red Alert Labs. (2022, 12 de julio). IoT Security Challenges for Manufacturers. Recuperado de https://redalertlabs.com/blog/iot-security-challenges-for-manufacturers/

- [13] MDPI. (2023). Digital Twin for Production Reconfiguration: A Survey. Recuperado de https://www.mdpi.com/2076-3417/13/19/10899

- [14] ResearchGate. (s.f.). Predictive Maintenance in Industry 4.0 through Digital Twins and Artificial Intelligence. Recuperado de https://www.researchgate.net/publication/348358245_Predictive_Maintenance_in_Industry_40_through_Digital_Twins_and_Artificial_Intelligence

- [15] Bitmotec. (s.f.). Monitoreo Remoto de Maquinaria Industrial. Recuperado de https://bitmotec.com/monitoreo-remoto-de-maquinaria-industrial/

- [16] Digi International. (s.f.). Industrial IoT (IIoT) Solutions for Manufacturing. Recuperado de https://www.digi.com/solutions/by-industry/manufacturing-and-industrial-iot

![]()