En el artículo Caracterización microestructural en procesos de ingeniería inversa en componentes metálicos (1) se destacó la importancia de la caracterización microestructural como una técnica fundamental para descubrir los “secretos” de un material

Se ejemplificó cómo el análisis en detalle de la microestructura de un componente metálico, permite comprender, no solo su diseño y funcionamiento, sino también las propiedades que le confieren sus características únicas.

El artículo dejó al aire la siguiente interrogante:

¿Cómo se pasa de tener una sección de metal a poder lograr imágenes que permitan obtener información tan relevante como las que nos ofrece el análisis microestructural? La respuesta: A través de la preparación metalográfica.

La preparación metalográfica es el proceso de acondicionamiento de especímenes en estudio con el fin de realizar el examen microscópico y caracterización de la microestructura en términos de tamaño de grano, distribución de fases y presencia de defectos de un metal (2).

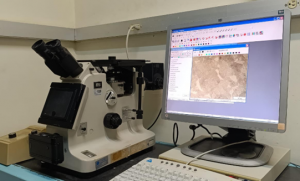

El examen microscópico se realiza con las técnicas de microscopia óptica y microscopia electrónica de barrido, (ambas disponibles en la Fundación Instituto de Ingeniería para la Investigación y Desarrollo Tecnológico).

Esto permite el estudio de la microestructura para finalmente encontrar la relación entre las propiedades físicas, mecánicas y el método de fabricación (tratamiento térmico y/o mecánicos) de una aleación en particular, información fundamental en ingeniería inversa.

La preparación metalográfica es un proceso minucioso y delicado, su correcto desarrollo influye en la calidad de las imágenes generadas en la observación microscópica.

La interpretación de los resultados puede verse alterada por cómo se haya realizado este proceso; la presencia de “artefactos” o distorsiones superficiales inducidas en este proceso pueden identificarse como características microestructurales propias de un material y en consecuencia, da a lugar a falsas interpretaciones, lo que definitivamente va en detrimento de la calidad del estudio desarrollado. De allí la importancia de garantizar una preparación dedicada y óptima.

En la unidad de Unidad de Ensayos no Destructivos, Análisis de Fallas y Corrosión del Centro de Tecnología de los Materiales (CTM) se cuenta con procedimientos propios y específicos para la preparación metalográfica de cada tipo de aleación.

Estos procedimientos fueron desarrollados en base a la normativa técnica aplicable y a distintas experiencias de laboratorio logradas en los años de funcionamiento de la institución.

Entre las principales normativas empleadas en el desarrollo de los procedimientos se pueden mencionar: ASTM E 3 – 18 Standard Guide for Preparation of Metallographic Specimens (Corte, montaje, desbaste, pulido, ataque químico y análisis microestructural) y la ASTM E 407 – 15 Standard Practice for Microetching Metals and Alloys (Práctica para micrograbado de metales y aleaciones).

De manera general, los procedimientos seguidos en el Laboratorio de Metalografía del Centro de Tecnología de Materiales (CTM), adscrito a la Fundación Instituto de Ingeniería (FIIIDT), son descritos los siguientes:

1.- Inspección visual. Se debe analizar la condición existente del componente, haciendo seguidamente un registro de lo observado ya sea escrito o fotográfico (ver figura 1).

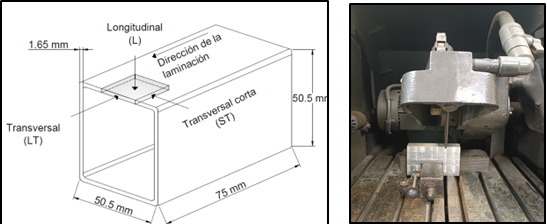

2.- Corte y selección de la muestra. La selección de las probetas para el estudio metalográfico es un paso fundamental. Para que su interpretación sea útil, las probetas deben ser representativas del material que se está estudiando, considerando también la razón del estudio, bien sea para inspecciones de rutina, estudio de fallas o investigación.

El corte puede realizarse de manera transversal o longitudinal y se utilizan distintas herramientas como segueta, cortadora con disco abrasivo (ver figura 2), disco diamantado (3)

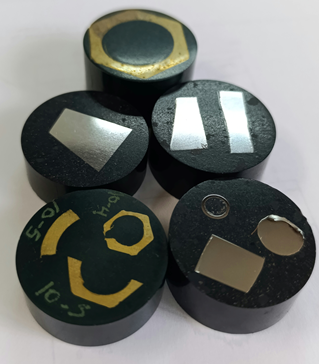

3.- Montaje. El montaje de la muestra se realiza tomando en cuenta sus dimensiones (12 a 25mm). Esto ayuda a facilitar la manipulación de la muestra durante el desbaste y el pulido. Para el montaje se utilizan resinas de embutición en caliente o en frio (ver figura 3).

(a) (b)

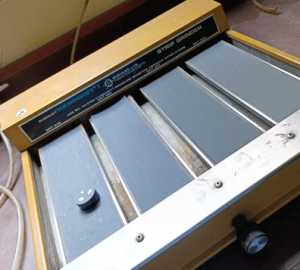

4.- Desbaste. Se lleva a cabo para obtener un acabado fino, a través de una serie de secuencias de papeles abrasivos de carburo de silicio (SiC), que cuentan con diferentes niveles de abrasión, estos van de mayor a menor granulometría (80, 120, 180, 240, 320, 400, 500, 600Grit).

Es importante mencionar, que la probeta debe ser girada a 90 grados para facilitar el control visual en cada papel abrasivo (4). Este procedimiento puede ser realizado en seco o en húmedo (ver figura 4).

5.- Pulido. Tiene por objetivo eliminar las rayas producidas anteriormente en el proceso de desbaste y así obtener una superficie especular (3). Se debe seguir una secuencia de paños de pulido (nylon, fieltro, gamuza y terciopelo) con abrasivo en suspensión o en pasta de diamante o alúmina de granulometrías de 5μm, 1μm, 0,3μm y 0,05μm, respectivamente (4). Esta técnica puede realizarse de manera mecánica (manual, rotatoria y vibratoria) o no mecánica (química y electrolítica) (ver figura 5).

6.- Limpieza. Las probetas deben ser limpiadas después de cada paso. Para ello se utiliza agua, jabón y agua destilada en la superficie de la muestra; luego se aplica alcohol u otro tipo de solvente orgánico y se seca con aire caliente (5). También es posible realizar la limpieza por la técnica de ultrasonido (ver Figura 6).

Es importante mencionar, que la probeta debe ser girada a 90 grados para facilitar el control visual en cada papel abrasivo (4). Este procedimiento puede ser realizado en seco o en húmedo (ver figura 4).

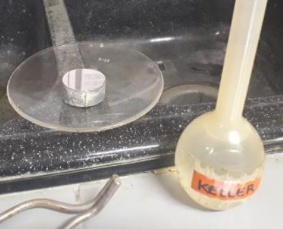

7.- Ataque químico. Los métodos principales para el ataque químico de muestras metalográficas son: inmersión y frotamiento. En el primer método, la muestra se sumerge en una solución reactiva, mientras que en el segundo se utiliza un algodón impregnado con el reactivo para frotar la superficie.

El objetivo de este proceso es revelar la microestructura del metal al hacer reaccionar los diferentes constituyentes con la solución, lo que permite su posterior observación microscópica. La elección del reactivo y el tiempo de ataque son críticos para obtener resultados óptimos (ver figura 7).

(a)

(b)

8.- Observación microestructura. Una vez realizada la preparación metalográfica y el ataque químico, la muestra se analiza bajo el microscopio óptico a diferentes aumentos.

Esta observación permite revelar la microestructura del material, facilitando así la cuantificación y cualificación de diversas características metalúrgicas, entre estas se encuentran el tamaño de grano (expresado mediante el índice G), la naturaleza y distribución de inclusiones no metálicas; la proporción de fases presentes y el espesor de capas superficiales tratadas térmicamente o superficialmente. Esta información es crucial para evaluar la calidad, propiedades y desempeño del material (ver figura 8).

Como se puede notar el proceso de preparación metalográfica involucra muchas variables que deben ser controladas para obtener óptimos resultados, los cuales son posibles de alcanzar siguiendo el procedimiento adecuado y manteniendo las condiciones del laboratorio bajo estándares que correspondan.

Sin embargo, realizar este procedimiento en condiciones operacionales de plantas industriales, donde factores como altas temperaturas, trabajo en altura, espacios confinados y otras condiciones adversas pueden presentarse, es difícil pero posible de realizar.

La Unidad de Ensayos no Destructivos, Análisis de Fallas y Corrosión del Centro de Tecnología de los Materiales de la Fundación Instituto de Ingeniería, tiene la capacidad de hacerlos.

En un próximo artículo denominado Producción y Evaluación de Replicas Metalográficas, se tocará ese punto.

Referencias Bibliográficas

1 Torres , V, y otros. Caracterización microestructural en procesos de ingeniería inversa de componentes metálicos. Baruta : s.n., 2024.

2 Alcala, M.. Metalografia y Microscopia Optica. Centro de Investigación en Materiales Avanzados En: http://mty.cimav.edu.mx/metalografia/.

3 Delgado, J. Metalografia. Septiembre de 2020. En: https://es.linkedin.com/pulse/metalograf%C3%ADa-jorge-delgado-.

4 Buhler. Metal Digest. Metallographic Sample Preparation. USA, s.n., 1981.

5 Caballe, O. El proceso metalografico. Octubre de 2017. https://www.linkedin.com/pulse/el-proceso-metalogr%C3%A1fico-oriol-caball%C3%A9-qu%C3%A1lites-/.

6 Herrera, Irenemar. Obtención y caracterización de piezas metálicas para su aplicación ingenieril: preparación metalográfica. Caracas: s,n., 2019.

7 Norma ASTM E-3-18: Standard practice for preparation of metallographic specimens.

8 Norma ASTM E-407-05: “Standard practice for microetching metals and alloys