1. Introducción

En el competitivo panorama empresarial actual, la eficiencia y la productividad son cruciales. Pero, ¿qué pasaría si una metodología sencilla, pero eficaz, pudiera transformar radicalmente la forma en que tu organización opera? Esa metodología existe es la 5S. Es un enfoque sistemático para crear un espacio de trabajo que sea más seguro, más organizado y considerablemente más productivo.

La metodología 5S nació en la década de los cuarenta (al final de la 2da guerra mundial), en la fábrica Toyota de la ciudad de Sakata, Japón. Los ingenieros Taiichi Ohno y Shigeo Shingo preocupado por el incremento de los defectos en las partes y piezas, el alto nivel de desperdicio y la baja productividad en la producción, observaron que el desorden y la falta de organización eran las principales causas de los problemas [1]. El ingeniero Shingo, en lugar de simplemente atender a la corrección de los errores, propuso un sistema (metodología) simple para ordenar el área, basado en la observación directa de los flujos de trabajo y las interacciones entre los trabajadores.

Esta no fue una solución rápida; fue el resultado de un análisis profundo de los problemas y la implementación de una metodología que, a largo plazo, fomentaría una cultura de mejora continua. Cabe destacar que el ingeniero Ohno, influenciado por el trabajo de W. Edwards Deming, introdujo el concepto de control estadístico de la calidad [2], pero encontró que el simple orden y limpieza eran cruciales para lograr una verdadera mejora. El proceso de 5S se convirtió en la base para construir un sistema de producción más eficiente y confiable.

2. Las cinco disciplinas de la metodología 5S: Enfoque Holístico

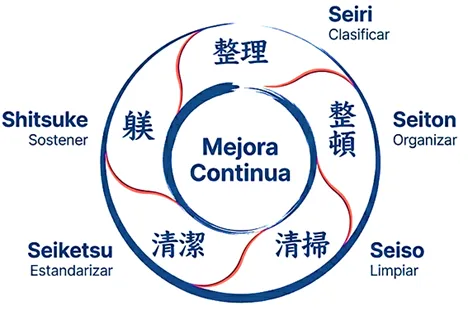

El término 5S representa cinco palabras japonesas (figura 1), que describen una filosofía de organización y limpieza del lugar de trabajo: Seiri (Clasificar), Seiton (Organizar), Seiso (Limpiar), Seiketsu (Estandarizar) y Shitsuke (Asegurar). Es un método probado para mejorar la eficiencia, reducir el desperdicio y aumentar la moral [3]. La 5S no es simplemente un programa de limpieza, sino un sistema que se centra en la mejora continua y la estandarización de procesos.

El objetivo central de este programa es motivar a los trabajadores a identificar y corregir problemas, lo que impulsará la mejora de los procesos y elevará la moral del equipo. Al crear un ambiente de trabajo más limpio y organizado, los trabajadores se sentirán motivados y enfocados, lo que les permitirá detectar y solucionar problemas de manera efectiva, contribuyendo así a una mayor productividad y a la calidad.

A continuación, la definición de cada una de las “5S”, profundizando en la aplicación y las herramientas para su implementación.

2.1 Seiri (Clasificar): Eliminando lo Innecesario

Este primer paso implica identificar y eliminar todos los elementos innecesarios del espacio de trabajo. No se trata solo de recoger objetos, sino de hacer preguntas fundamentales: ¿Realmente necesito esto? ¿Cuánto cuesta mantenerlo? ¿Qué impacto tiene en mi trabajo?

Para su aplicación se deben crear:

- Criterios para determinar el destino de cada objeto: útil, dañado, obsoleto, en exceso, innecesario:

- Etiquetas llamativas para indicar los artículos que se van a desechar.

- Listas de Verificación de Inventario detalladas de lo que se mantiene y por qué.

Ejemplo: En un taller mecánico, se podrían desechar herramientas y piezas obsoletas que no se utilizan, que estén deterioradas y no tengan reparación.

2.2 Seiton (Organizar): Creando Lugares Designados– El Principio de Ubicación

Una vez que se han eliminado los elementos innecesarios, se crea un sistema de ubicación para los elementos restantes. El objetivo es establecer un lugar designado para cada herramienta y material, asegurando que sea fácilmente accesible, visible y de fácil uso. Se basa en el principio de correcta ubicación.

A continuación, algunas claves para su aplicación:

- Utilizar tarjetas Kanban para indicar la cantidad de materiales disponibles

- Utilizar marcas de suelo para indicar las ubicaciones designadas para los materiales y equipos.

- Utilizar sistemas de almacenamiento (Estanterías y Contenedores) estandarizados para garantizar la consistencia.

Ejemplo: En una oficina, cada empleado tiene un espacio de trabajo designado con lugar para su escritorio, cajones y materiales de trabajo.

2.3 Seiso (Limpiar): Mantener el Orden y Detectar Problemas – La Limpieza es Inspección

Este paso implica limpiar a fondo el espacio de trabajo, incluyendo equipos, superficies y áreas circundantes. La limpieza regular no solo mejora la estética, sino que también permite la detección temprana de problemas potenciales (figura 2), como fugas, daños en equipos o desgaste. A continuación, algunos consejos para su aplicación:

(Imagen generada por NotebookLM, 2026)

- Utilizar listas de verificación para asegurar que se limpien todos los elementos.

- Establecer rutas de limpieza para asegurar que todas las áreas se limpien de manera eficiente.

Ejemplo: En una fábrica, limpiar regularmente las máquinas y equipos ayuda a prevenir fallas y reducir el tiempo de inactividad.

2.4 Seiketsu (Estandarizar): Creando Procedimientos – La Consistencia

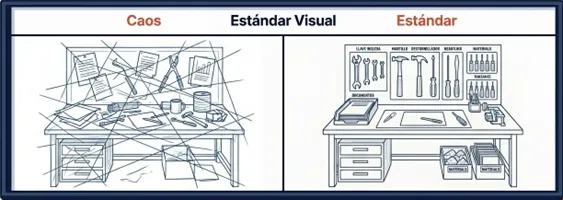

Se establecen estándares y procedimientos para mantener los tres “3S anteriores. Esto implica la creación de listas de verificación, ayudas visuales, rutinas y reglas para asegurar la consistencia y prevenir que el espacio de trabajo regrese a su estado anterior de desorganización (figura 3).

(Imagen generada por NotebookLM, 2026)

A continuación, algunos tips para crear las reglas y su aplicación:

- Crear diagramas de flujo para documentar los procesos de limpieza y organización.

- Utilizar señales visuales (imágenes, infografías o fotografías para indicar las ubicaciones de los materiales y equipos

2.5 Shitsuke (Sostener): Fomentando el hábito – la cultura

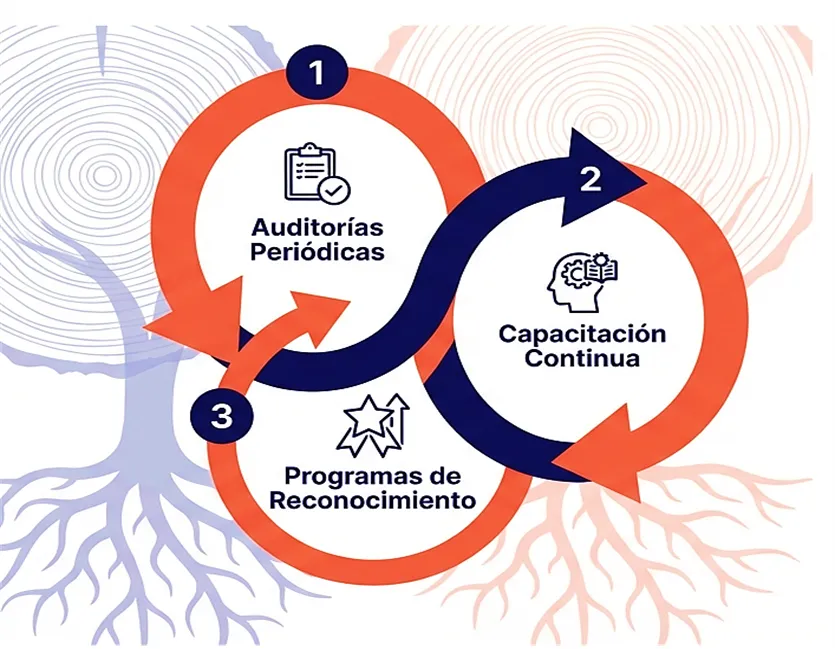

Esta fase se centra en fomentar una cultura de disciplina y hábito. Esto implica monitorear continuamente la implementación de los “5S”, proporcionar capacitación continua, reconocer y recompensar a los trabajadores que se adhieren a los estándares y, lo más importante, asegurar que el “5S” sea una parte integral de la cultura de la organización.

La disciplina es la S más difícil. Para ello se debe trabajar en convertir la metodología de la 5S en el fundamento de la organización para generar la cultura.

(Imagen generada por NotebookLM, 2026)

A continuación, algunas recomendaciones para crear las reglas y su aplicación:

- Realizar auditorías regulares para evaluar el cumplimiento de los estándares “5S”.

- Capacitación continua a los trabajadores en temas que contribuyan a generar la cultura hacia el orden y la limpieza.

- Reconocer y recompensar a los trabajadores que demuestran un fuerte compromiso con el “5S”.

En la segunda parte de este artículo se describirá el proceso de implementación de las 5S en una organización y se destacará la evolución de la 5S hacia las 9S –

- Bibliografía

- Ohno, Taiichi. (1988). Toyota’s Lean Production System: Combining the Philosophy and Practices of Toyota Production System and Lean Manufacturing. McGraw-Hill.

- Liker, Jeffrey K. (2004). The Toyota Way. McGraw-Hill.

- European Industrial Productivity Association (EIPA). (2006). “5S”: The Key to a Cleaner, Safer, and More Efficient Workplace. EIPA Publications.

- Womack, James P., & Jones, Daniel T. (2009). Lean Thinking. Simon and Schuster.

Autoras: Miriam Suarez y Neyla Camacho

Unidad de Química y Ambiente

Centro de Tecnología de los Materiales, ctm@fii.gob.ve