Resumen ejecutivo

La impresión 4D representa una frontera disruptiva en la fabricación aditiva al integrar la dimensión temporal como un parámetro de diseño fundamental. A través del uso de materiales inteligentes programables, los objetos impresos adquieren la capacidad de alterar su configuración geométrica o funcional de forma autónoma tras ser expuestos a estímulos externos específicos como el calor, la luz o la humedad. Esta tecnología no solo reduce la necesidad de mecanismos complejos, sino que redefine la ingeniería en sectores críticos como la medicina regenerativa, la exploración aeroespacial y la construcción sostenible, permitiendo una adaptabilidad sin precedentes.

Introducción

La evolución tecnológica de la última década ha permitido transitar de la fabricación de componentes estáticos hacia la creación de sistemas vivos y dinámicos. El término impresión 4D, acuñado en 2013 por Skylar Tibbits del MIT, describe la convergencia entre la fabricación aditiva multimaterial y la capacidad de transformación autónoma de los objetos en el tiempo. A diferencia de su predecesora tridimensional, esta técnica permite codificar comportamientos funcionales directamente en la estructura molecular del material, eliminando la dependencia de motores o cables externos para generar movimiento. Al inspirarse en procesos biológicos como el plegado de proteínas o la respuesta hidromórfica de las plantas, la impresión 4D propone un futuro donde los productos no son entidades fijas, sino agentes adaptativos capaces de repararse, ensamblarse o reconfigurarse según las demandas de su entorno.

Desarrollo

Orígenes y evolución del concepto

La génesis de la impresión 4D se localiza en el Laboratorio de Autoensamblaje del Instituto de Tecnología de Massachusetts (MIT), bajo la dirección de Skylar Tibbits. En sus primeras etapas, alrededor del año 2013, la investigación se centró en la posibilidad de imprimir filamentos o láminas que pudieran «caminar» fuera de la máquina o autoensamblarse en formas complejas. Un encuentro fortuito en una cafetería cercana al MIT con representantes de la empresa Stratasys fue el catalizador para explorar por qué las estructuras impresas no podían doblarse por sí solas. Esta colaboración inicial, sumada al apoyo de Autodesk para el desarrollo de software de simulación, permitió transformar la idea en una categoría técnica formal.

El concepto original se definió matemáticamente como la suma de la impresión 3D más la dimensión del tiempo. Mientras que la impresión 3D se limita a reproducir la geometría externa, la impresión 4D inyecta «inteligencia» en el interior de la pieza. Este avance tecnológico ha sido comparado con un fragmento de código informático incorporado en la materia física: una vez que el objeto recibe la energía adecuada, ejecuta la función para la cual fue programado.

| Característica | Impresión 3D Tradicional | Impresión 4D |

| Geometría | Estática y fija | Dinámica y transformable |

| Materiales | Polímeros o metales pasivos | Materiales inteligentes programables |

| Energía | Requiere actuadores externos | Autonomía estructural mediante estímulos |

| Madurez | Tecnología consolidada (4 décadas) | Tecnología emergente en fase de I+D |

| Complejidad | Centrada en la precisión visual | Centrada en la transición funcional |

Fundamentos físicos y las Tres Leyes de Momeni y Ni

Para dotar a la impresión 4D de una base científica rigurosa, los investigadores Farhang Momeni y Jun Ni, de la Universidad de Michigan, formularon tres leyes fundamentales que rigen el comportamiento de las estructuras metamórficas. Estas leyes permiten a los diseñadores predecir cómo se comportará una pieza sin necesidad de recurrir únicamente al ensayo y error.

La primera ley se centra en la expansión relativa entre materiales. Establece que todos los movimientos de cambio de forma, como el plegado, la torsión o la flexión, son impulsados por la diferencia en la tasa de crecimiento o contracción entre un componente activo (el material inteligente) y un componente pasivo (la estructura de soporte). Cuando se aplica un estímulo, el material activo intenta cambiar su tamaño, pero al estar anclado al material pasivo, la tensión resultante obliga a la estructura completa a curvarse hacia el lado menos elástico.

La segunda ley identifica los cuatro factores físicos que explican esta capacidad de transformación: la difusión de masa, la expansión térmica, la transformación molecular y el crecimiento orgánico. La difusión de masa ocurre cuando partículas de un fluido penetran en el objeto (como el agua en una esponja o hidrogel), aumentando su volumen. La expansión térmica es el cambio en la distancia entre átomos debido al calor. La transformación molecular implica un reordenamiento interno de los enlaces químicos, mientras que el crecimiento orgánico se refiere a la integración de células vivas que se multiplican dentro de la pieza impresa.

La tercera ley introduce el concepto de las constantes de tiempo. Indica que el proceso de transformación está gobernado por dos tipos de ritmos: uno relacionado con la velocidad a la que el material responde al estímulo externo, por ejemplo, qué tan rápido absorbe el calor y otro dictado por las propiedades intrínsecas de las moléculas para reconfigurarse. Estas constantes son vitales para aplicaciones quirúrgicas donde la expansión de un implante debe ser lenta y controlada para no dañar los tejidos circundantes.

Ciencia de Materiales: El motor de la metamorfosis

La capacidad de un objeto impreso para «recordar» una forma previa o adaptarse a un entorno nuevo reside en la química avanzada de sus componentes. Los materiales inteligentes son sustancias diseñadas para sufrir cambios significativos en sus propiedades físicas o químicas ante fluctuaciones ambientales mínimas.

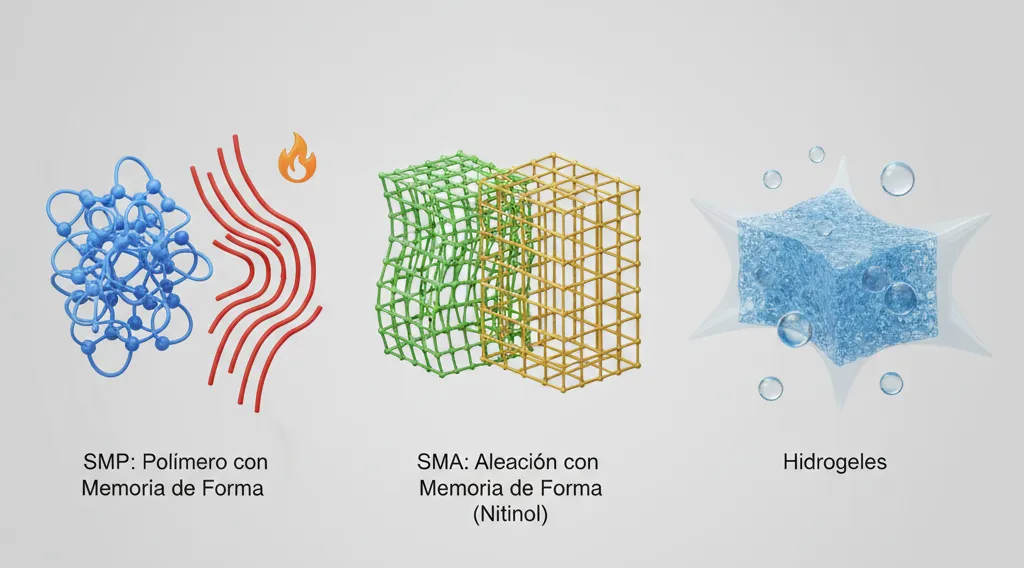

Polímeros con Memoria de Forma (SMP)

Los SMP son la familia de materiales más utilizada en la impresión 4D debido a su ligereza, bajo costo y versatilidad. Estos polímeros operan bajo un mecanismo de almacenamiento de energía elástica. A nivel molecular, el material posee una red de enlaces químicos permanentes que definen su forma original. Cuando el polímero se calienta por encima de una temperatura crítica (denominada temperatura de transición vítrea), las cadenas moleculares adquieren la flexibilidad necesaria para ser deformadas manualmente o mediante una prensa. Si el material se enfría mientras se mantiene esa nueva forma, las moléculas quedan «congeladas» en un estado inestable y ordenado. Al recalentar la pieza, se rompe la inmovilidad molecular y el material recupera espontáneamente su forma de memoria.

Este fenómeno se explica físicamente a través de la elasticidad entrópica. En el mundo microscópico, las moléculas de polímero prefieren estar en un estado de máximo desorden (alta entropía). Al estirar el material, las obligamos a alinearse de forma ordenada (baja entropía). La naturaleza siempre tiende a recuperar el desorden inicial, por lo que el objeto ejerce una fuerza interna para volver a su estado original desordenado en cuanto se le proporciona la energía térmica suficiente.

Aleaciones con Memoria de Forma (SMA)

A diferencia de los polímeros, las aleaciones metálicas inteligentes, como el Nitinol (Níquel-Titanio), basan su comportamiento en un cambio de fase cristalina llamado transformación martensítica. A bajas temperaturas, los átomos de la aleación se disponen en una estructura que permite deformar el metal fácilmente mediante el movimiento de planos atómicos (fase martensita). Al calentar el metal, se produce un salto atómico repentino hacia una configuración cúbica mucho más rígida y simétrica (fase austenita). Este cambio estructural es tan potente que las piezas impresas con SMA pueden actuar como actuadores mecánicos capaces de levantar cientos de veces su propio peso sin necesidad de sistemas hidráulicos.

Hidrogeles y elastómeros de cristal líquido (LCE)

Los hidrogeles son redes poliméricas altamente absorbentes que pueden retener grandes cantidades de agua. Su activación suele ser hídrica o química, expandiéndose o contrayéndose según el grado de hidratación del entorno o el nivel de acidez (pH). Los LCE, por otro lado, combinan la elasticidad del caucho con las propiedades ópticas y de ordenamiento de los cristales líquidos. Al ser estimulados por luz o calor, los cristales líquidos cambian su orientación, lo que provoca deformaciones reversibles y rápidas, fundamentales para la creación de robots blandos biomiméticos que imitan el movimiento de músculos reales.

Mecanismos de activación y programación de estímulos

La impresión 4D permite diseñar objetos que respondan a una amplia gama de señales del mundo físico y biológico. Esta selectividad es lo que permite que un implante médico solo se active dentro del cuerpo humano y no durante su transporte o almacenamiento.

| Estímulo | Mecanismo Textual | Aplicación Destacada |

| Térmico | Transición entre estados moleculares rígidos y flexibles por calor | Stents cardíacos y despliegue de antenas espaciales |

| Hídrico | Absorción de moléculas de agua que aumentan el volumen interno | Sensores de humedad del suelo y tuberías adaptativas |

| Fotónico | Absorción de energía lumínica por moléculas sensibles (cromóforos) | Micro-robótica de precisión y dispositivos de liberación de fármacos |

| Eléctrico | Generación interna de calor por el paso de corriente (Efecto Joule) | Músculos artificiales y robots blandos colaborativos |

| Magnético | Orientación de partículas metálicas bajo campos externos | Cirugía guiada remotamente y pinzas de alta precisión |

| Químico/pH | Cambio en el volumen molecular por variaciones de acidez | Cápsulas inteligentes para detectar y tratar tumores |

En el campo de la medicina de precisión, los materiales sensibles al pH son de vital importancia. Muchos entornos patológicos, como los tumores cancerígenos o los procesos inflamatorios, presentan una acidez mayor que los tejidos sanos. Se pueden imprimir andamios 4D que permanezcan compactos en el torrente sanguíneo pero que se expandan y liberen fármacos quimioterapéuticos exclusivamente al detectar el ambiente ácido del tumor, reduciendo drásticamente los efectos secundarios sistémicos.

El Cerebro de la Impresión 4D: Software y diseño inverso

Diseñar un objeto que cambie de forma es una tarea de una complejidad matemática extrema que no puede realizarse de forma manual. El paradigma tradicional de diseño consiste en crear una forma y ver cómo responde (diseño directo). La impresión 4D requiere el enfoque opuesto: el diseño inverso. En este proceso, el ingeniero define la forma final deseada y las condiciones ambientales; luego, un software avanzado calcula qué materiales colocar y en qué posición exacta para que la transformación ocurra con precisión.

Para lograr esto, se utiliza la lógica de vóxeles. Si un píxel es un pequeño cuadrado de color en una pantalla 2D, un vóxel es un pequeño cubo de materia que representa la unidad mínima de volumen en un espacio 3D. Cada vóxel puede contener información diferente: uno puede ser rígido y transparente, mientras que el vecino puede ser elástico y sensible al calor.

El uso de algoritmos de aprendizaje automático (Machine Learning) ha revolucionado esta etapa. Modelos como el DL-PEA permiten segmentar una pieza en miles de vóxeles y codificarlos digitalmente: el valor «uno» representa material activo y el «cero» material pasivo. Mediante redes neuronales convolucionales paralelas (SEP-CNN), el sistema puede predecir la deformación de una estructura en apenas 3 segundos, una tarea que antes requería hasta 180 horas de cálculos pesados mediante el método de elementos finitos. Software como Project Cyborg de Autodesk y la plataforma 3DEXPERIENCE de Dassault Systèmes ya permiten a los ingenieros simular estos comportamientos dinámicos, integrando gemelos digitales que predicen la vida útil del objeto antes incluso de ser fabricado.

Aplicaciones de vanguardia en medicina y salud

El sector médico es el área donde la impresión 4D promete un impacto más humano y profundo. La capacidad de crear dispositivos que crecen y se adaptan con el paciente elimina la necesidad de cirugías de revisión traumáticas y costosas.

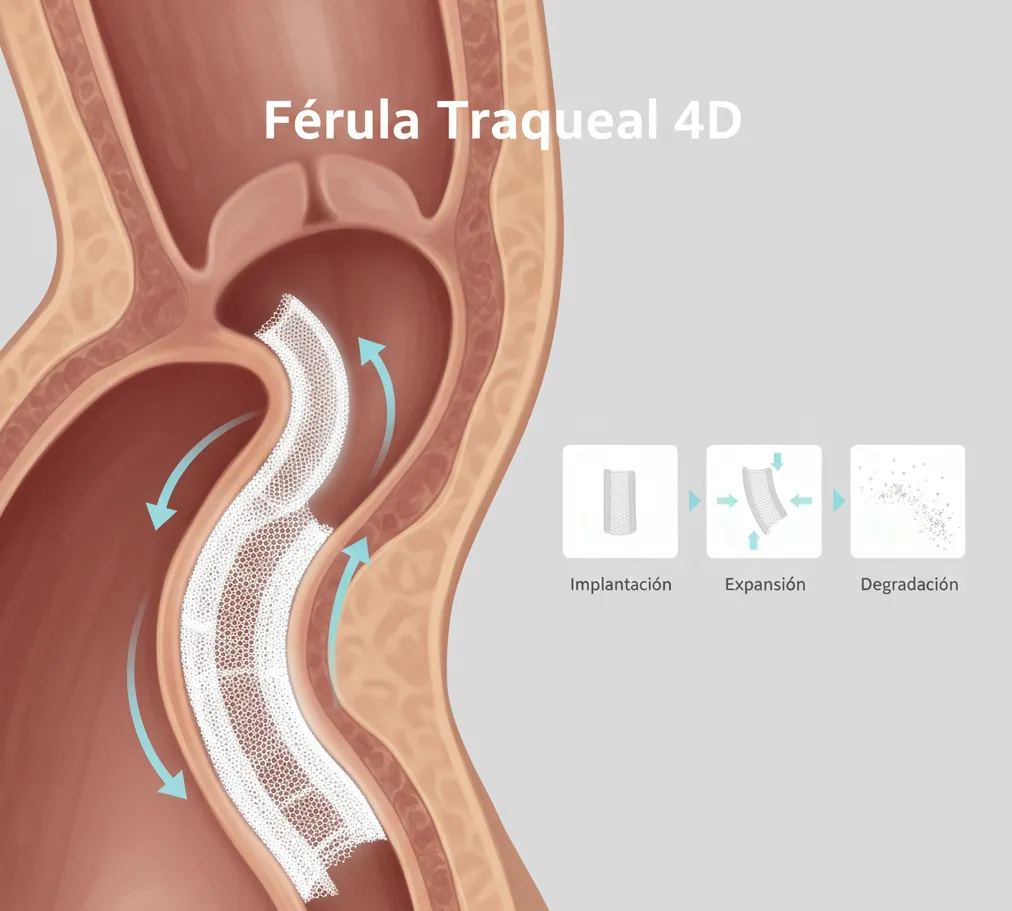

Un caso emblemático es el desarrollo de férulas para vías respiratorias destinadas a bebés con traqueobroncomalacia, una condición donde la tráquea colapsa impidiendo la respiración. Investigadores de la Universidad de Michigan diseñaron una férula 4D que se implanta alrededor de la tráquea dañada. Gracias a su diseño programado, el dispositivo se expande gradualmente a medida que el niño crece, manteniendo la vía aérea abierta y degradándose de forma segura una vez que la tráquea propia es lo suficientemente fuerte para sostenerse sola.

Otras aplicaciones actuales en fase de implementación incluyen:

- Bioimpresión de órganos dinámicos: Se están investigando riñones impresos en 4D que pueden modular su capacidad de filtrado según los niveles de hidratación del paciente detectados en tiempo real por el propio material.

- Andamios para ingeniería de tejidos: Estructuras que cambian su porosidad a medida que las células se multiplican, permitiendo que el oxígeno y los nutrientes lleguen siempre al centro del nuevo tejido en formación.

- Odontología adaptativa: Alineadores ortodóncicos fabricados con polímeros que aplican fuerzas constantes y precisas sobre los dientes a medida que estos se mueven, activados simplemente por la temperatura de la boca.

- Stents vasculares programables: Dispositivos que se introducen comprimidos a través de venas delgadas y se despliegan automáticamente al llegar a la arteria obstruida, adaptándose exactamente a la curva y el diámetro del vaso sanguíneo del paciente.

Revolución aeroespacial y construcción inteligente

En la industria aeroespacial, el peso y el volumen son los enemigos principales. El costo de poner un kilogramo de materia en órbita ronda los 10 mil dólares. La impresión 4D permite fabricar antenas, paneles solares o estructuras de satélites que se pliegan de forma extremadamente compacta dentro del cohete y se despliegan solas en el espacio utilizando el calor del sol.

La NASA ha desarrollado una «malla espacial» de metal flexible producida en una sola pieza de impresión. Este material, similar a una cota de malla medieval, tiene dos caras con funciones opuestas: una cara altamente reflectante para rechazar la radiación solar y otra cara absorbente para retener el calor en el vacío gélido del espacio. Su capacidad de plegado múltiple la hace ideal para trajes de astronautas que requieren movilidad extrema y protección térmica pasiva. Por su parte, empresas como Airbus trabajan en alas adaptativas que cambian su geometría aerodinámica sin partes mecánicas móviles, reduciendo el ruido y aumentando la eficiencia de combustible hasta en un 80% en ciertos escenarios operativos.5

En el ámbito civil y medioambiental, el proyecto I-Seed destaca como un ejemplo de robótica blanda sostenible. Se trata de un robot impreso en 4D con polímeros biodegradables que imita la estructura de las semillas que penetran solas en el suelo. El robot se retuerce ante los cambios de humedad ambiental, lo que le permite desplazarse por terrenos difíciles sin baterías ni motores. Una vez cumplida su misión de medir contaminantes o sembrar áreas deforestadas, el robot se desintegra naturalmente, convirtiéndose en abono para el terreno.

Sostenibilidad y economía circular bajo la industria 5.0

La impresión 4D se posiciona como una herramienta clave para la sostenibilidad industrial. Al integrar la función dentro del material, se reduce la cantidad de piezas de ensamblaje, lo que disminuye el desperdicio de fabricación entre un 30% y un 60% comparado con métodos tradicionales. La posibilidad de transportar productos de forma plana para que luego se autoensamblen en su destino reduce drásticamente la huella de carbono asociada a la logística y el embalaje.

Además, la transición hacia la Industria 5.0 pone el foco en la colaboración humana y la circularidad. Se están desarrollando materiales que pueden ser «desimpresos» o devueltos a su estado original de materia prima mediante estímulos térmicos específicos, permitiendo un ciclo de reciclaje infinito sin pérdida de propiedades mecánicas. Esto abre la puerta a una economía donde los objetos se adaptan a las necesidades cambiantes del usuario en lugar de ser desechados por obsolescencia.

Desafíos técnicos y limitaciones actuales

A pesar de las promesas, la impresión 4D aún se encuentra en una etapa de maduración temprana y enfrenta obstáculos críticos para su adopción masiva. El principal desafío es la repetibilidad y la fatiga del material. Muchos polímeros inteligentes pierden su capacidad de recuperación después de unos pocos ciclos de transformación, lo que genera grietas microscópicas que pueden llevar al fallo estructural.

| Desafío Técnico | Descripción del Problema | Relevancia Industrial |

| Durabilidad | Degradación de la respuesta tras ciclos de uso repetidos | Vital para componentes de larga duración en construcción |

| Precisión del Control | Dificultad para lograr ángulos de plegado exactos | Crítico en microcirugía y ensamblaje aeroespacial |

| Costo de Materiales | Los filamentos inteligentes son significativamente más caros | Dificulta la competencia con productos de consumo masivo |

| Certificación | Falta de normativas claras para materiales que cambian | Retrasa la aprobación de implantes médicos por la FDA/EMA |

La investigación actual busca soluciones mediante la integración de nanopartículas, como nanotubos de carbono o grafeno, para mejorar la conductividad y la resistencia mecánica de los polímeros. Asimismo, el desarrollo de nuevos compuestos de poliacrilato ha demostrado resistir más de 10 mil ciclos de carga sin daños visibles, marcando un camino esperanzador hacia la industrialización.

Líneas de investigación e investigaciones futuras

El horizonte de la fabricación dinámica se expande hacia la denominada «impresión 5D», la cual incorpora el movimiento multiaxial del cabezal de impresión para crear estructuras con fibras entrelazadas que poseen una resistencia mecánica superior y una mayor complejidad en sus trayectorias de transformación. Esta frontera tecnológica busca integrar múltiples estímulos en un solo objeto, permitiendo respuestas secuenciales: por ejemplo, un material que primero se despliega con el calor y posteriormente cambia su color o conductividad eléctrica al detectar la presencia de una sustancia química específica.

En el ámbito biomédico, la línea de investigación más ambiciosa es la bioimpresión 4D de órganos vivos que maduran in vivo. En lugar de imprimir una estructura rígida, se diseñan andamios cargados con células madre que aprovechan las fuerzas de tracción celular internas para curvarse y formar vasos sanguíneos funcionales de manera autónoma, imitando perfectamente el desarrollo embrionario humano. Este enfoque biológico intrínseco reducirá la dependencia de estímulos externos artificiales y facilitará una integración total con el organismo del paciente.

Finalmente, la democratización de esta tecnología vendrá de la mano de la inteligencia artificial generativa. Se prevé el desarrollo de interfaces de diseño donde los usuarios puedan describir el comportamiento deseado de un objeto mediante lenguaje natural y el sistema genere automáticamente el archivo de fabricación optimizado a nivel de vóxel, eliminando las barreras de entrada técnicas y permitiendo que la creatividad humana sea el único límite para la materia programada.

Conclusiones

La impresión 4D ha dejado de ser una visión de ciencia ficción para convertirse en una realidad tecnológica con el potencial de transformar los cimientos de la industria moderna. Al añadir la dimensión del tiempo a la fabricación aditiva, hemos comenzado a borrar la línea que separa a los objetos inanimados de los sistemas biológicos, dotando a la materia de una capacidad intrínseca de adaptación y respuesta. Esta revolución no solo promete implantes médicos que salvan vidas o estructuras espaciales más eficientes, sino que propone un nuevo modelo de producción alineado con la sostenibilidad y la personalización extrema.

Aunque persisten desafíos significativos en la ciencia de materiales y la estandarización normativa, la aceleración en el desarrollo de software de diseño inverso y la integración de la inteligencia artificial están acortando los plazos para una adopción industrial generalizada. La impresión 4D representa, en última instancia, el nacimiento de una era donde el diseño ya no termina en el taller, sino que continúa evolucionando en el mundo real, permitiendo que los objetos del futuro sean tan dinámicos y resilientes como la vida misma.

Referencias

Aftab, M., Ikram, S., Ullah, M., Khan, S. U., Wahab, A., & Naeem, M. (2025). Advancement of 3D Bioprinting Towards 4D Bioprinting for Sustained Drug Delivery and Tissue Engineering from Biopolymers. Journal of Manufacturing and Materials Processing, 9(8), 285. https://doi.org/10.3390/jmmp9080285

Ahmed, A., Arya, S., Gupta, V., Furukawa, H., & Khosla, A. (2021). 4D Printing: Fundamentals, Materials, Applications and Challenges. Polymer. https://doi.org/10.1016/J.POLYMER.2021.123926

Bora, L. V., Vadaliya, K. S., & Bora, N. (2023). Materias primas sostenibles para la impresión 4D: Una revisión de polímeros biodegradables y recursos naturales para la fabricación sensible a estímulos. Materiales ecológicos. https://www.icevirtuallibrary.com/doi/10.1680/jgrma.23.00039

Chen, A., et al. (2023). Piezoelectric materials, printing processes and potential applications for 4D implants. International Journal of Extreme Manufacturing. https://doi.org/10.1088/2631-7990/ace090

Ding, A., et al. (2025). Cell-generated forces drive the formation of tissue curvature in a new 4D bioprinting platform. Matter, 102413. https://doi.org/10.1016/j.matt.2025.102413

Iberdrola. (2024). ¿Qué es la impresión 4D? Modelo de Innovación. https://www.iberdrola.com/conocenos/nuestro-modelo-innovacion/que-es-la-impresion-4d

Jin, L., et al. (2024). Machine learning driven forward prediction and inverse design for 4D printed hierarchical architecture with arbitrary shapes. Applied Materials Today, 40(4), 102373. https://doi.org/10.1016/j.apmt.2024.102373

Kuang, X., et al. (2023). Grayscale digital light processing 3D printing for highly functionally graded materials and 4D printing. Advanced Science. https://doi.org/10.1002/advs.202301369

Mazzolai, B., et al. (2023). First 4D-printed, shape-changing ‘seed robot’ to monitor the environment. Advanced Science. https://doi.org/10.1002/advs.202206836

Momeni, F., & Ni, J. (2024). Laws of 4D Printing: A framework for understanding shape-morphing structures. Plastics Engineering. https://www.plasticsengineering.org/2024/04/principles-governing-4d-printing-004445/

NASA Jet Propulsion Laboratory. (2017). NASA 4D-print ‘space fabric’ to protect astronauts. https://www.jpl.nasa.gov/news/space-fabric-links-fashion-and-engineering/

Tibbits, S. (2013). The emergence of «4D printing». TED Conferences. https://www.ted.com/talks/skylar_tibbits_the_emergence_of_4d_printing

Ullah, A. (2025). Revolutionizing the Future of Smart Materials: A Review of 4D Printing, Design, Optimization, and Machine Learning Integration. Advanced Materials Technologies. https://doi.org/10.1002/admt.202401369