Resumen ejecutivo

El conformado multipunto (MPF, por sus siglas en inglés) es una tecnología de fabricación avanzada que revoluciona el moldeo de chapa metálica. A diferencia de los métodos convencionales que emplean troqueles rígidos y fijos, el MPF utiliza matrices reconfigurables compuestas por una multitud de elementos punzonadores ajustables individualmente.1 Esta innovación permite la creación rápida y económica de prototipos y la producción en lotes de piezas con geometrías complejas, reduciendo significativamente los costos de herramental y los tiempos de entrega.3 Aunque presenta desafíos como la aparición de defectos superficiales y la recuperación elástica del material, su flexibilidad y precisión lo posicionan como una solución fundamental para las demandas de la industria moderna, impulsando la eficiencia en sectores como el automotriz y el aeroespacial.

Introducción

La manufactura moderna exige producir lotes pequeños y geometrías complejas de forma rentable, un desafío para el estampado tradicional por sus costosos troqueles específicos.7 Esta situación ha impulsado la búsqueda de soluciones innovadoras que permitan una mayor adaptabilidad en el proceso de conformado de metales.

En este contexto, el conformado multipunto (MPF) emerge como una tecnología transformadora. Se trata de una técnica de conformado de chapa metálica que sustituye los troqueles sólidos convencionales por un sistema de matrices reconfigurables, compuestas por numerosos elementos punzonadores ajustables.1 Esta técnica permite adaptar la forma sin fabricar nuevas herramientas, representando un cambio fundamental en la producción. El presente artículo tiene como objetivo proporcionar una comprensión del MPF, explorando sus principios, mecanismo de operación, componentes clave, ventajas, limitaciones y las prometedoras líneas de investigación futuras, todo ello presentado de manera accesible para un público general, sin sacrificar la profundidad técnica inherente a este campo. Es importante destacar que este análisis se centra específicamente en el conformado de metales, diferenciándolo de otras aplicaciones del término «multipunto».

Desarrollo: El Conformado Multipunto en detalle

1. ¿Qué es el Conformado Multipunto? Una visión general

A diferencia de los troqueles rígidos y de forma fija, el MPF utiliza matrices reconfigurables compuestas por numerosos pines o punzones ajustables.1 Este sistema se compone de dos matrices opuestas, una superior y otra inferior, cada una formada por una gran cantidad de elementos punzonadores o pines individuales y ajustables.2

La innovación es que al posicionar la altura de cada pin, las matrices aproximan la superficie deseada de un troquel convencional.2 Esta aproximación discreta otorga una flexibilidad extraordinaria, permitiendo modificar la forma del molde digitalmente y sin fabricar herramientas costosas.3 Este enfoque no es una mejora incremental, sino una alteración fundamental en la metodología de producción, facilitando la iteración rápida de diseños y la fabricación de lotes pequeños que antes resultaban antieconómicos.

Sin embargo, la misma flexibilidad que otorga esta aproximación discreta también introduce desafíos únicos. Dado que la superficie de conformado no es perfectamente continua, pueden surgir defectos superficiales específicos, como los «hundimientos» o «dimples», causados por los puntos de contacto individuales de los pines.6 La comprensión de esta interrelación entre la flexibilidad del diseño y los desafíos de la calidad superficial es crucial para el desarrollo y la aplicación efectiva del MPF.

2. Componentes clave y mecanismo de operación

El funcionamiento del conformado multipunto se sustenta en la interacción precisa de varios componentes y un mecanismo de operación cuidadosamente orquestado.

Componentes clave

- Matrices de Punzones Ajustables: Consisten en un conjunto denso de pines individuales, a menudo con puntas hemisféricas, que se organizan en una matriz.2 La capacidad de cada pin para moverse verticalmente de forma independiente es lo que permite la reconfiguración de la superficie del troquel.10

- Sistema de Control Avanzado: Mediante el diseño asistido por computadora (CAD) define la geometría deseada de la pieza, y a través de un sistema de control (que puede emplear cilindros hidráulicos servocontrolados o tornillos de avance controlados numéricamente) ajusta la altura de los pines con alta precisión.2 Este nivel de control transforma un proceso estático en uno adaptable y definido por software.

- Elementos Auxiliares: Para mitigar los defectos inherentes a la naturaleza discreta de los pines, se utilizan capas intermedias o «cojines elásticos», a menudo de poliuretano, que se colocan entre las puntas de los punzones y la chapa metálica.2 La función principal de estas capas es distribuir las cargas concentradas de los pines sobre la superficie de la chapa, evitando así los «dimples» o hundimientos, que se asemejan a las marcas de una pelota de golf.2

- Sujetador de Chapa Flexible (Flexible Blankholder): Similar a los procesos de estampado convencionales, un sujetador de chapa flexible se emplea en el MPF para suprimir la formación de arrugas durante la deformación del material.6

Mecanismo de Operación

El proceso de conformado multipunto sigue una secuencia lógica y precisa:

- Diseño de la Forma: La geometría tridimensional de la pieza final deseada se define digitalmente utilizando software CAD.2

- Cálculo de Posición de los Punzones: A partir del modelo CAD, se calcula la altura y posición exacta de cada pin individual. Esto se realiza mediante formulaciones matemáticas que definen la superficie de la pieza de manera paramétrica, como las superficies NURBS (Non-Uniform Rational B-Splines). Estos cálculos determinan los puntos de contacto entre la chapa y los pines, así como la dirección normal en cada punto, lo que a su vez dicta la posición vertical de cada elemento.10

- Ajuste de los Punzones: El sistema de control ajusta los pines a las alturas calculadas. Este ajuste puede realizarse en modo de ajuste en serie (donde los pines se ajustan uno por uno o en pequeños grupos) o en modo de ajuste en paralelo (donde un gran número de pines se ajustan simultáneamente).2 La velocidad de ajuste es crucial, ya que el proceso de conformado se realiza bajo cargas de deformación variables.2

- Proceso de Conformado: Una vez que las matrices de punzones están configuradas, la chapa metálica se coloca entre ellas. La deformación se produce a medida que los punzones aplican fuerza sobre la chapa, moldeándola en la forma deseada. Una característica distintiva del MPF es la posibilidad de emplear trayectorias de deformación variables o realizar un conformado por secciones. Esto significa que la pieza puede ser fabricada siguiendo un camino de deformación específico o formarse parte por parte, lo que permite lograr grandes deformaciones y evitar defectos que serían imposibles de controlar en el estampado convencional.6

La complejidad de este proceso reside en la necesidad de controlar dinámicamente cientos o miles de elementos individuales bajo cargas variables, lo que requiere algoritmos de control sofisticados y sistemas de retroalimentación en tiempo real. Esta interconexión entre la ingeniería mecánica, la informática y la teoría de control es fundamental para la eficacia del MPF.

3. Ventajas y aplicaciones industriales

El conformado multipunto ofrece una serie de ventajas significativas que lo posicionan como una tecnología clave en la manufactura moderna, impulsando su adopción en diversas industrias.

Ventajas

- Flexibilidad y Adaptabilidad: Ideal para prototipos, lotes pequeños y diseños personalizados al permitir cambios rápidos de geometría.1 Esta capacidad de adaptación es una respuesta directa a las limitaciones de los troqueles fijos tradicionales, que son costosos y requieren mucho tiempo para su fabricación.7

- Reducción de Costos y Tiempos: Elimina la necesidad de fabricar troqueles dedicados, disminuyendo drásticamente la inversión y los plazos de entrega.1 Esto se traduce en una mayor agilidad en el desarrollo de productos y una entrada más rápida al mercado.

- Formado de Geometrías Complejas: Facilita la creación de formas 3D difíciles de lograr con métodos tradicionales.1 Esta capacidad abre nuevas posibilidades en el diseño de componentes.

- Mejora de la Conformabilidad: En ciertos casos, el MPF puede mejorar la capacidad del material para ser conformado. Por ejemplo, se ha demostrado que aumenta la conformabilidad de aleaciones como el AL 2024-O en comparación con pruebas convencionales, permitiendo deformaciones más profundas o complejas sin fallas.1

- Control de Deformación Preciso: El control individual de los punzones permite diseñar trayectorias de deformación que previenen defectos y logran deformaciones mayores.6

Aplicaciones industriales

Las ventajas inherentes del MPF lo hacen atractivo para una amplia gama de sectores industriales que requieren alta precisión, flexibilidad y la capacidad de producir componentes complejos.

- Automotriz: Es crucial para la fabricación de componentes esenciales como paneles de carrocería, chasis y piezas de motor.12 También se utiliza en la producción de cubiertas de trenes de alta velocidad y otras cubiertas de vehículos.4 El MPF contribuye al diseño ligero y la integración funcional en la industria automotriz.1

- Aeroespacial: En este sector, donde la precisión y la resistencia son primordiales, el MPF es fundamental para la creación de componentes.4

- Arquitectura: Se emplea para producir elementos estructurales y estéticos complejos.4

- Otros Sectores: El MPF encuentra aplicación en la fabricación de dispositivos médicos, equipos de procesamiento de alimentos, utensilios de cocina, techos, sistemas de climatización (HVAC), refrigeración y maquinaria agrícola.13 También se menciona su uso en la construcción naval para el conformado de chapas gruesas.14

Los MPF permiten a las empresas probar nuevos diseños y acceder a mercados nicho sin la inversión inicial prohibitiva asociada con el herramental tradicional, acelerando así los ciclos de innovación.

Tabla 1: Materiales comúnmente utilizados en el conformado multipunto y sus propiedades clave

| Material | Propiedades Clave | Consideraciones Específicas para MPF | Aplicaciones Típicas |

| Acero Inoxidable | Alta resistencia, resistencia a la corrosión, maleable.13 | Adecuado para conformado, pero puede requerir fuerzas considerables. | Dispositivos médicos, procesamiento de alimentos, utensilios de cocina, arquitectura.13 |

| Aluminio | Ligero, alta relación resistencia-peso, resistente a la corrosión.13 | Excelente conformabilidad, ideal para diseños intrincados. La aleación AL 2024-O ha mostrado mejor conformabilidad con MPF.1 | Exterior, marino, diseños complejos, automoción, aeroespacial.4 |

| Acero Laminado en Caliente | Rentable, flexible, fácil de fabricar.13 | Superficie rugosa, menos preciso que el laminado en frío. | Construcción, chasis de automóviles, vías férreas.13 |

| Acero Laminado en Frío | Más resistente que el laminado en caliente, mejor calidad superficial y precisión dimensional.13 | Requiere mayores fuerzas de conformado si está endurecido. | Componentes estructurales, electrodomésticos, aeroespacial.13 |

| Acero Galvanizado | Recubierto de zinc para resistencia a la corrosión.13 | Duradero y rentable. | Techos, HVAC, refrigeración, maquinaria agrícola.13 |

| Cobre y Latón | Excelente conductividad eléctrica/térmica, propiedades antimicrobianas (cobre).13 | Muy dúctiles, ideales para conformado. | Cableado, barras colectoras, intercambiadores de calor, aplicaciones médicas.13 |

| Aceros de Alta Resistencia y Baja Aleación (HSLA) | Más resistentes y ligeros que el acero al carbono.13 | Reducen el peso de los componentes, mejorando la eficiencia. | Automóviles, puentes, grúas, maquinaria pesada.13 |

| Aceros Avanzados de Alta Resistencia (AHSS/UHSS) | Materiales modernos, desafiantes para el embutido profundo convencional.1 | El MPF puede mejorar su conformabilidad en ciertos casos.1 | Industria automotriz, diseño ligero.1 |

La elección del material es fundamental para cualquier proceso de conformado. Para el MPF, comprender propiedades como la ductilidad (capacidad de deformarse sin agrietarse) y la resistencia es crucial para predecir la conformabilidad, la formación de defectos y las fuerzas de conformado necesarias.9 El MPF ha demostrado la capacidad de trabajar con una amplia gama de metales, incluyendo aquellos que son desafiantes para las técnicas tradicionales.

4. Desafíos y limitaciones del proceso

A pesar de sus numerosas ventajas, el conformado multipunto presenta desafíos inherentes y limitaciones que son objeto de investigación continua para su optimización. La naturaleza misma de la aproximación discreta de la superficie del troquel introduce complejidades que deben ser gestionadas.

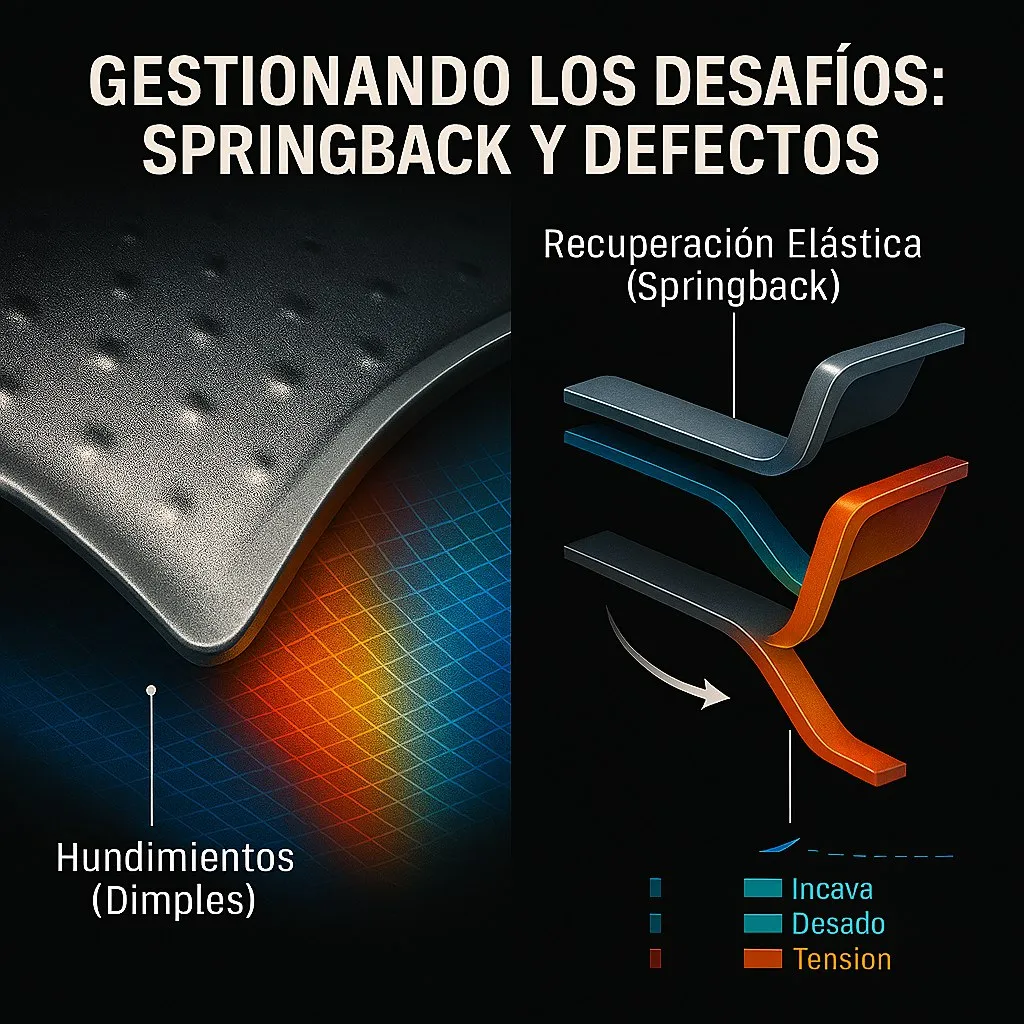

Defectos superficiales

Los principales defectos que pueden surgir en el proceso de MPF son:

- Dimples (Hundimientos): Estos pequeños hundimientos o marcas en la superficie de la pieza son causados directamente por los puntos de contacto discretos entre los elementos punzonadores y la chapa metálica.3 La forma y el tamaño de la punta del punzón influyen significativamente en su aparición.6

- Wrinkles (Arrugas): Las arrugas son el resultado de la inestabilidad compresiva que se produce durante la deformación del material.6 Pueden aparecer si las fuerzas de sujeción o las condiciones de deformación no son las adecuadas.

- Desviaciones de Forma Local: Se refieren a inexactitudes generales en la forma final de la pieza, que pueden ser causadas por la naturaleza discreta del troquel o por un control insuficiente del proceso.6

Recuperación elástica (Springback)

Es la tendencia del material a recuperar parcialmente su forma original después de que se liberan las fuerzas de conformado, debido a la recuperación de la deformación elástica.9 Este fenómeno afecta significativamente la precisión dimensional de la pieza final y es un problema común en el MPF, especialmente en deformaciones pequeñas y en condiciones de contorno sin sujetador de chapa.14 La capacidad de predecir y compensar con precisión el springback es uno de los mayores desafíos en el MPF.

Limitaciones geométricas y de control

- Limitaciones Geométricas: La complejidad y el tamaño de la pieza que se puede formar están limitados por el tamaño y el número de los elementos punzonadores individuales en las matrices.2 Además, las chapas más gruesas requieren fuerzas de conformado considerablemente mayores, lo que puede limitar la complejidad de las formas que se pueden lograr.13

- Control de Alta Precisión: Lograr un control dinámico y simultáneo de cientos o miles de elementos punzonadores, mientras se gestionan las cargas de deformación variables, es un desafío técnico complejo.2 La precisión en el ajuste de la altura de cada pin es fundamental para la calidad de la pieza final.

Estos desafíos son consecuencias directas del principio de funcionamiento único del MPF, que busca aproximar una superficie continua con puntos discretos y se basa en la deformación elastoplástica del material. Superar estas limitaciones requiere soluciones sofisticadas que transforman el problema de uno puramente mecánico a uno multifísico y computacional, lo que lleva al papel crucial del modelado y la simulación.

5. La ciencia detrás del conformado multipunto: Modelado y simulación

La complejidad del conformado multipunto, con sus múltiples variables y la necesidad de predecir el comportamiento del material bajo condiciones dinámicas, hace que el modelado y la simulación numérica sean herramientas indispensables. Estas técnicas permiten a los ingenieros comprender, predecir y optimizar el proceso antes de la fabricación física, reduciendo costos y tiempos de desarrollo.

Papel de la Simulación Numérica

La simulación numérica, particularmente el Método de Elementos Finitos (FEM) o Análisis de Elementos Finitos (FEA), es crucial para el desarrollo y la aplicación del MPF.6 Permite analizar cómo una pieza reaccionará a diversas condiciones físicas, como el calor, el estrés o el movimiento, en un entorno digital.18 Este enfoque minimiza la necesidad de construir prototipos físicos, que son costosos y requieren mucho tiempo, acelerando el ciclo de diseño y producción.18

Concepto de FEM/FEA

Conceptualmente, el FEM descompone un objeto o proceso complejo en numerosas partes más pequeñas y manejables, llamadas «elementos finitos».18 Luego, se analizan las interacciones de estos elementos bajo diversas cargas y condiciones. Al sumar el comportamiento de todos los elementos, se puede predecir el comportamiento general del sistema, incluyendo la deformación del material, la distribución de esfuerzos y la aparición de posibles defectos.18

Predicción y Mitigación de Defectos

El FEA es una herramienta poderosa para predecir y mitigar los defectos específicos del MPF:

- Dimples y Wrinkles: Las simulaciones se utilizan para predecir la aparición de hundimientos y arrugas.3 Permiten investigar la influencia de parámetros como el tamaño del punzón, el radio de la cabeza del punzón y las propiedades de las capas elásticas intermedias.3 Por ejemplo, se ha demostrado que el uso de cojines elásticos con mallas cuadradas de un tamaño específico puede reducir significativamente las arrugas y mejorar la variación del espesor.9

- Springback: El FEA es ampliamente utilizado para predecir la recuperación elástica del material.14 Técnicas como el «sobre-doblado» (doblar el material más allá del ángulo deseado para compensar la recuperación elástica) se optimizan mediante simulación.15 Además, se emplean algoritmos de ajuste iterativo de desplazamiento y modelos sustitutos (como las redes de función de base radial y los algoritmos genéticos) para encontrar los parámetros óptimos del proceso que minimicen y compensen el

springback.14

Optimización de Parámetros de Proceso

Las simulaciones son fundamentales para determinar los parámetros óptimos que permiten lograr las formas deseadas y minimizar los defectos. Esto incluye el análisis de la influencia de:

- Ángulo de Doblado: Se estudia el ángulo de doblado antes y después de la recuperación elástica para asegurar la precisión dimensional.15

- Fuerzas de Conformado: Se determinan las fuerzas máximas requeridas del punzón y de los cilindros de soporte.15

- Desplazamiento de Herramientas: Se optimizan los desplazamientos del punzón y de los cilindros de soporte para lograr el ángulo deseado con la mínima recuperación elástica.15

- Tiempo de Sujeción del Punzón: Se investiga cómo el tiempo que el punzón mantiene la presión influye en el springback.14

- Radio de Curvatura y Espesor del Material: Estos parámetros afectan directamente la deformación y la recuperación elástica, siendo crucial su análisis en la simulación.14

- Diámetro del Pin: Un diámetro de pin mayor puede resultar en cargas más altas y mayor estrés en la chapa metálica, lo que se analiza mediante simulación para optimizar la geometría de la herramienta.3

Modelado Matemático (Explicación Textual)

El modelado computacional es indispensable para la tecnología MPF. A través de formulaciones matemáticas como las superficies NURBS, se calcula la posición precisa de cada pin.10 Las simulaciones rastrean la distribución de esfuerzos y deformaciones para predecir el comportamiento del material y evitar fallos.20 1

Además, los modelos numéricos predicen la magnitud de la recuperación elástica (springback)15 y proponen ajustes, como el sobre-doblado, para garantizar la precisión dimensional final.14

La integración de esta simulación con la experimentación física permite una gestión predictiva de los defectos y optimiza el proceso, reduciendo costos y consolidando al MPF como un enfoque de «fabricación inteligente».

Líneas de investigación y desafíos futuros

El campo del conformado multipunto es dinámico y continúa evolucionando, impulsado por la necesidad de superar las limitaciones actuales y de integrar la tecnología con las tendencias de la Industria 4.0. Las futuras líneas de investigación se centran en refinar la precisión, expandir las capacidades y mejorar la eficiencia del proceso.

- Mejora de la Precisión y Calidad Superficial: Las investigaciones futuras se enfocarán en reducir aún más los defectos como los hundimientos, las arrugas y las desviaciones de forma local.3 Esto podría lograrse mediante el desarrollo de capas elásticas más avanzadas, la optimización de las geometrías de los punzones y la implementación de ajustes del proceso en tiempo real. La investigación sobre el efecto del diámetro de los pines y el contacto entre el pin y la chapa es un área activa.3

- Compensación Avanzada de Springback: A pesar de los avances, el springback sigue siendo un desafío crítico. Las futuras investigaciones buscarán desarrollar métodos de compensación más robustos y en tiempo real, incluyendo sistemas de control de bucle cerrado y modelos predictivos más sofisticados.6 Esto implica una exploración más profunda de la influencia de parámetros como el tiempo de sujeción del punzón y el radio de curvatura.14

- Integración con Industria 4.0 y Fabricación Inteligente: El futuro del MPF está intrínsecamente ligado a la adopción de tecnologías de la Industria 4.0. Esto incluye la incorporación de «gemelos digitales» para la simulación y el monitoreo en tiempo real del proceso, el desarrollo de sistemas ciberfísicos para un control avanzado y una automatización mejorada.15 Esta integración busca hacer el proceso más autónomo e inteligente.

- Conformado de Multi-materiales y Materiales Avanzados: Existe un creciente interés en el conformado de materiales difíciles de procesar, como los Aceros Avanzados de Alta Resistencia (AHSS/UHSS), y estructuras multi-materiales, por ejemplo, la combinación de chapa metálica con preimpregnados de polímeros reforzados con fibra de carbono (CFRP).1 Esto responde a la demanda de diseños ligeros y eficientes en la industria.

- Optimización de Trayectorias de Deformación: Se continuará explorando y optimizando las técnicas de MPF con trayectorias de deformación variables y el conformado por secciones. El objetivo es lograr deformaciones aún mayores y evitar completamente los defectos mediante un diseño adecuado de la trayectoria.6

- Reducción del Tiempo de Configuración: La eficiencia del MPF puede mejorarse aún más optimizando la disposición de los pines y reduciendo el tiempo de configuración. Esto podría incluir el desarrollo de nuevos diseños de punzones, como los punzones de goma con orificios.19

El futuro del MPF se alinea con las tendencias globales hacia una fabricación más eficiente, sostenible y personalizada. Al centrarse en la integración digital, la automatización y el procesamiento de materiales avanzados, el MPF está preparado para ser un componente estratégico en los ecosistemas industriales del mañana.

Conclusiones

El conformado multipunto (MPF) se ha consolidado como una tecnología de fabricación flexible, rentable y precisa para la chapa metálica. Su capacidad inherente para reemplazar los troqueles fijos y costosos con matrices reconfigurables de elementos punzonadores ajustables lo posiciona como una solución ideal para la creación rápida de prototipos y la producción de lotes pequeños y medianos de piezas con geometrías complejas. Esta adaptabilidad representa una ventaja significativa sobre los métodos de estampado tradicionales, que a menudo son inflexibles y caros para producciones de bajo volumen.

A pesar de sus notables beneficios, el MPF presenta desafíos persistentes, como la aparición de defectos superficiales (hundimientos y arrugas) y la gestión de la recuperación elástica del material. Sin embargo, estos desafíos no son barreras insuperables, sino motores para la investigación y el desarrollo continuos. La aplicación extensiva de herramientas de modelado y simulación numérica, como el Análisis de Elementos Finitos (FEA), es fundamental para comprender, predecir y mitigar estos fenómenos, permitiendo la optimización de los parámetros del proceso y el diseño de estrategias de compensación.

La evolución del MPF hacia una tecnología robusta y digitalmente impulsada subraya la creciente importancia de la adaptabilidad y el poder computacional en la manufactura moderna. Su éxito y desarrollo futuro están intrínsecamente ligados a los avances en informática, análisis de datos y automatización, lo que lo convierte en un indicador clave de la transformación más amplia de la producción industrial. El MPF es una tecnología en constante mejora, con un papel fundamental en la satisfacción de las demandas cambiantes de industrias de vanguardia como la automotriz y la aeroespacial, y con un potencial \considerable para futuras innovaciones a través de la ciencia de materiales avanzada y la integración inteligente de procesos.

Referencias

- 3A Composites Mobility. (n.d.). Aplicaciones industriales. Recuperado de https://3acompositesmobility.com/es/soluciones/aplicaciones-industriales/ 23

- Best Cutting Die. (n.d.). Difference between solid and flexible dies. Recuperado de https://bestcuttingdie.com/difference-between-solid-and-flexible-dies/ 7

- Chia Chang. (n.d.). Key Die Types in Precision Stamping – Single-Stage Die vs. Progressive Die. Recuperado de(https://www.chiachang.com/en/article/Key-Die-Types-in-Precision-Stamping—Single-Stage-Die-vs–Progressive-Die.html) 8

- Escuela Colombiana de Ingeniería Julio Garavito. (n.d.). Conformado. Recuperado de https://escuelaing.s3.amazonaws.com/staging/documents/1578_conformado.pdf 20

- Geomiq. (n.d.). Sheet metal forming. Recuperado de https://geomiq.com/blog/sheet-metal-forming/ 13

- IBF RWTH Aachen. (n.d.). Flexible Umformtechnik. Recuperado de https://www.ibf.rwth-aachen.de/cms/ibf/forschung/querschnittsthemen/~peqk/flexible-umformtechnik/?lidx=1 24

- Li, M. Z., & Cai, Z. Y. (2006). Multi-point forming technology for sheet metal. ResearchGate. Recuperado de https://www.researchgate.net/publication/223428909_Multi-point_forming_technology_for_sheet_metal 6

- Păunoiu, V., & Comsa, D. S. (2011). Multipoint forming of steel plates. International Journal of Modern Manufacturing Technologies, 3(2), 85-90. Recuperado de https://ijmmt.ro/vol3no22011/13_FINAL_Paunoiu_Viorel.pdf 10

- Paunoiu, V., & Comsa, D. S. (2014). Springback compensation in reconfigurable multipoint forming. ResearchGate. Recuperado de(https://www.researchgate.net/publication/237047714_Springback_compensation_in_reconfigurable_multipoint_forming) 16

- Paunoiu, V., & Comsa, D. S. (2015). Principles and apparatus of multi-point forming for sheet metal. ResearchGate. Recuperado de https://www.researchgate.net/publication/225429928_Principles_and_apparatus_of_multi-point_forming_for_sheet_metal 2

- ResearchGate. (n.d.). Schematic view of multi-point forming technology. Recuperado de(https://www.researchgate.net/figure/Schematic-view-of-multi-point-forming-technology_fig1_282468282) 1

- S. I. (2023, September 13). Multipoint Forming Technology – Metal Shaping Redefined. YouTube. Recuperado de(https://www.youtube.com/shorts/u1FYTWFUZKY) 5

- Tolipov, K., & Al-Kassab, A. (2019). Multipoint forming using mesh-type elastic cushion. The International Journal of Advanced Manufacturing Technology, 105(5-6), 2533-2544. Recuperado de(https://pure-oai.bham.ac.uk/ws/portalfiles/portal/81072022/Tolipov_2019_Multipoint_forming_using_mesh_type_elastic_cushion_The_International_Journal_of_Advanced_Manufacturing_Technology.pdf) 9

- Tolipov, K., & Al-Kassab, A. (2023). Multipoint forming using hole-type rubber punch. Canterbury Repository. Recuperado de https://repository.canterbury.ac.uk/item/90v0v/multipoint-forming-using-hole-type-rubber-punch 19

- Tolipov, K., & Al-Kassab, A. (2023). The effect of pin diameter on the multi-point forming process. MDPI. Recuperado de https://www.mdpi.com/2227-9717/11/2/387 3

- Worthy Hardware. (n.d.). Conformado de metales en acción: aplicaciones industriales. Recuperado de https://metalzenith.com/es/blogs/heat-treatment-processing-terms/roll-forming-continuous-metal-shaping-process-for-precision-profiles 12

- Xie, J., Li, J., & Li, M. (2022). Development of a flexible tooling system for sheet metal bending. ResearchGate. Recuperado de(https://www.researchgate.net/publication/365939058_Development_of_a_flexible_tooling_system_for_sheet_metal_bending) 15

- Yang, G., & Li, M. (2017). Springback reduction and compensation in multi-point dieless forming using surrogate modeling. MDPI. Recuperado de https://www.mdpi.com/2075-4701/7/12/528 14

- YouTube. (2022, Diciembre 12). Por qué implementar estructuras multimaterial en la industria?. Recuperado de(https://www.youtube.com/watch?v=6yZ_OopTtmM) 21

- YouTube. (2024, Mayo 20). Multipoint Forming Technology. Recuperado de(https://www.youtube.com/shorts/S4qnSU_5YbQ) 4

- ZEISS. (n.d.). Sheet metal forming: definition and general information. Recuperado de https://www.zeiss.com/metrology/en/explore/topics/sheet-metal-forming.html 25

- Zou, M., & Li, M. (2015). Design and Analysis of Multi-Point System for Forming Three Dimensional Free-Form surfaces. ResearchGate. Recuperado de(https://www.researchgate.net/publication/312306750_Design_and_Analysis_of_Multi-Point_System_for_Forming_Three_Dimensional_Free-Form_surfaces) 11

- 3DS. (n.d.). What is finite element analysis?. Recuperado de https://www.3ds.com/store/cad/finite-element-analysis 18

- Volkswagen AG. (2022). Combined forming of sheet metal blanks and CFRP prepregs. Zenodo. Recuperado de(https://zenodo.org/records/15451402/files/W23-3-IF1880.pdf?download=1) 22

Obras citadas

- Schematic view of multi-point forming technology | Download …, fecha de acceso: agosto 18, 2025, https://www.researchgate.net/figure/Schematic-view-of-multi-point-forming-technology_fig1_282468282

- (PDF) Principles and apparatus of multi-point forming for sheet metal, fecha de acceso: agosto 18, 2025, https://www.researchgate.net/publication/225429928_Principles_and_apparatus_of_multi-point_forming_for_sheet_metal

- Experimental and Numerical Investigation on Effects of Pin Diameter on Multi-Point Forming, fecha de acceso: agosto 18, 2025, https://www.mdpi.com/2227-9717/11/2/387

- Revolutionary Multi-Point Metal Forming Technology – YouTube, fecha de acceso: agosto 18, 2025, https://www.youtube.com/shorts/S4qnSU_5YbQ

- Conformado Multipunto – YouTube, fecha de acceso: agosto 18, 2025, https://www.youtube.com/shorts/u1FYTWFUZKY

- Multi-point forming technology for sheet metal | Request PDF, fecha de acceso: agosto 18, 2025, https://www.researchgate.net/publication/223428909_Multi-point_forming_technology_for_sheet_metal

- What’s the Difference Between Solid and Flexible Dies?, fecha de acceso: agosto 18, 2025, https://bestcuttingdie.com/difference-between-solid-and-flexible-dies/

- Single-Stage vs Progressive Dies | Precision Stamping Guide, fecha de acceso: agosto 18, 2025, https://www.chiachang.com/en/article/Key-Die-Types-in-Precision-Stamping—Single-Stage-Die-vs–Progressive-Die.html

- Multipoint forming using mesh-type elastic cushion: modelling and experimentation – Pure, fecha de acceso: agosto 18, 2025, https://pure-oai.bham.ac.uk/ws/portalfiles/portal/81072022/Tolipov_2019_Multipoint_forming_using_mesh_type_elastic_cushion_The_International_Journal_of_Advanced_Manufacturing_Technology.pdf

- NUMERICAL ANALYSIS OF MULTIPOINT FORMING PROCESS – international journal of modern manufacturing technologies, fecha de acceso: agosto 18, 2025, https://ijmmt.ro/vol3no22011/13_FINAL_Paunoiu_Viorel.pdf

- (PDF) Design and Analysis of Multi-Point System for Forming Three Dimensional Free-Form surfaces – ResearchGate, fecha de acceso: agosto 18, 2025, https://www.researchgate.net/publication/312306750_Design_and_Analysis_of_Multi-Point_System_for_Forming_Three_Dimensional_Free-Form_surfaces

- Conformado de metales 101: Todo lo que necesita saber sobre este proceso de fabricación esencial – Worthy Hardware, fecha de acceso: agosto 18, 2025, https://www.worthyhardware.com/es/news/metal-forming/

- Sheet Metal Forming: Overview, Techniques, and Applications, fecha de acceso: agosto 18, 2025, https://geomiq.com/blog/sheet-metal-forming/

- Radial Basis Functional Model of Multi-Point Dieless Forming Process for Springback Reduction and Compensation – MDPI, fecha de acceso: agosto 18, 2025, https://www.mdpi.com/2075-4701/7/12/528

- (PDF) Development of a flexible tooling system for sheet metal …, fecha de acceso: agosto 18, 2025, https://www.researchgate.net/publication/365939058_Development_of_a_flexible_tooling_system_for_sheet_metal_bending

- (PDF) Springback compensation in reconfigurable multipoint forming – ResearchGate, fecha de acceso: agosto 18, 2025, https://www.researchgate.net/publication/237047714_Springback_compensation_in_reconfigurable_multipoint_forming

- The Hydro-Multipoint Forming Process of Complex Sheet Metal Parts – Biblioteka Nauki, fecha de acceso: agosto 18, 2025, https://bibliotekanauki.pl/articles/99491

- What is Finite Element Analysis? FEA Explained | Dassault Systèmes, fecha de acceso: agosto 18, 2025, https://www.3ds.com/store/cad/finite-element-analysis

- Multipoint forming using hole-type rubber punch – CCCU Research Space Repository, fecha de acceso: agosto 18, 2025, https://repository.canterbury.ac.uk/item/90v0v/multipoint-forming-using-hole-type-rubber-punch

- CONFORMADO DE METALES – AWS, fecha de acceso: agosto 18, 2025, https://escuelaing.s3.amazonaws.com/staging/documents/1578_conformado.pdf

- Estructuras multimaterial: el material adecuado en el lugar adecuado – YouTube, fecha de acceso: agosto 18, 2025, https://www.youtube.com/watch?v=6yZ_OopTtmM

- MULTI-MATERIAL SYSTEMS FOR TAILORED AUTOMOTIVE STRUCTURAL COMPONENTS – Zenodo, fecha de acceso: agosto 18, 2025, https://zenodo.org/records/15451402/files/W23-3-IF1880.pdf?download=1

- Aplicaciones industriales – 3A COMPOSITES MOBILITY, fecha de acceso: agosto 18, 2025, https://3acompositesmobility.com/es/soluciones/aplicaciones-industriales/

- Flexible Forming | Institute of Metal Forming | RWTH Aachen University | EN, fecha de acceso: agosto 18, 2025, https://www.ibf.rwth-aachen.de/cms/ibf/forschung/querschnittsthemen/~peqk/flexible-umformtechnik/?lidx=1

- Sheet Metal Forming Applications & quality assurance – ZEISS, fecha de acceso: agosto 18, 2025, https://www.zeiss.com/metrology/en/explore/topics/sheet-metal-forming.html

![]()