Introducción

La caracterización microestructural es una herramienta clave en el estudio metalúrgico de un componente, ya que esta se asocia de manera directa con las propiedades del material de fabricación y su capacidad de soportar las condiciones a las que está sometido en servicio. Sin embargo, en muchos casos, el análisis directo de una pieza puede ser inviable debido a su tamaño, ubicación o criticidad operativa. ¿Cómo evaluar entonces la microestructura sin trasladar al laboratorio el componente, ni extraer muestras que comprometan su integridad?

El replicado metalográfico surge como una solución eficaz dentro de los ensayos no destructivos (END), permitiendo obtener réplicas fieles de la superficie de un material para su posterior análisis sin alterar la pieza original, es decir, permiten tener información de la microestructura presente y evolutiva sin extraer una muestra física del componente Esta técnica, respaldada por normativas internacionales, facilita la inspección in situ de equipos en servicio y se utiliza para monitoreo de degradación de materiales. Los cambios microestructurales generalmente se manifiestan en equipos y componentes que trabajan bajo presión y temperatura de forma continua.

Esta técnica es utilizada además, en la evaluación de daños ocasionados por situaciones como incendios, donde los efectos de las altas temperaturas pueden ocasionar cambios microestructurales que afecten la aptitud para el servicio del componente bajo estudio.

Principios Básicos del Replicado Metalográfico

A continuación se describes los principios básicos del replicado metalográfico y su aplicación en el contexto de los trabajos realizados en la Unidad de Ensayos No Destructivos Análisis de Fallas y Corrosión.[3]

El replicado metalográfico consiste en obtener un duplicado exacto de la superficie de una muestra metálica, preservando la información microestructural y las características superficiales. Este proceso se lleva a cabo mediante la aplicación de un material de replicado, generalmente un polímero, sobre la superficie previamente preparada (limpia y pulida). Una vez que el polímero se solidifica, se retira cuidadosamente, creando una réplica tridimensional de la superficie original. Esta réplica puede ser examinada mediante microscopía óptica, ofreciendo una imagen detallada de la microestructura y la presencia de defectos como grietas, inclusiones, porosidad superficial, entre otros.[1,2]

El procedimiento procedimiento general consiste en:

- a) Determinar la localización. Este es un ensayo que puede considerarse puntual, por tal motivo se buscan los puntos de mayor solicitación termo-mecánica para evaluar estas áreas (Figura 1) con mayor velocidad de acumulación de daño por lo tanto posibles zonas de fracturas.[1]

Figura 1. Delimitación de zona de interés [3]

- b) Preparación de la superficie. Limpieza general de la zona a ensayar, esto se realiza para que la superficie quede libre de suciedad, polvo, cascarillas de corrosión, pintura o cualquier otro material que pudiera perturbar la aplicación del ensayo.[2]

- c) Preparación metalográfica. (Figura 2) Consta de tres fases:

Figura 2. Preparación metalográfica de la superficie.[3]

Figura 2. Preparación metalográfica de la superficie.[3]

Desbaste grueso, en esta primera fase se prepara la superficie, eliminando las capas distorsionadas y así obtener una superficie plana adecuada. Este desbaste se realiza normalmente con el uso de un esmeril con discos de lija de grano GRIT 80 al 120.

Desbaste Fino. Una vez concluida la etapa de desbaste grueso, se elimina la deformación plástica generada en esta etapa con hojas de lijas sucesivas de grano GRIT 180 al 600, realizando la limpieza con alcohol entre lijas. Antes de pulir con la siguiente lija se debe girar 90° en el sentido de lijado, a fin de eliminar el rayado realizado con la lija anterior.

Pulido. Se realiza mediante un disco giratorio cubierto con un paño especial, como elemento abrasivo es empleada la pasta de diamante, comenzando con una de granulometría 3 micras, seguido con una de 1 micra y culminando con 0,25 micras. Se utiliza un paño distinto para cada pasta de diamante, y un aceite especial para pulido como lubricante.[2]

- d) Ataque químico. Considerando la aleación de fabricación de las muestras en estudio se realiza el ataque químico, el cual se realiza pasando sobre la cara pulida un algodón embebido en un reactivo adecuado. Luego se lava la superficie con agua, se enjuaga con alcohol o éter y se seca en una corriente de aire. [1,2]

|

|

|

Figura 3. (A) Ataque químico de la superficie preparada (B y C) Superficie atacada químicamente [3] | ||

- e) Técnica del duplicado: Se humedece la superficie preparada con acetona o acetato metílico, se aplica una película plástica (acetato celulosa) y se presiona sobre la superficie para asegurar la adherencia. Se retira cuidadosamente la réplica de la superficie metálica.[2]

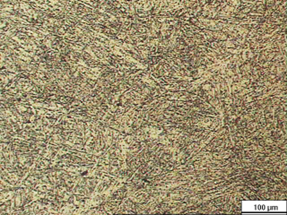

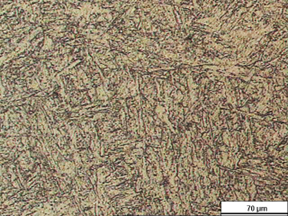

- f) Examen microscópico: La réplica se analiza bajo un microscopio óptico para identificar y caracterizar la microestructura (Figura 4).

|

|

Figura 4. (A) Microestructura a 100X (B ) Microestructura a 200X [3]. | |

Importancia del Replicado Metalográfico

Como se ha explicado esta técnica permite revelar y analizar la microestructura de los componentes de forma no destructiva. Su importancia radica en varios aspectos clave.

El replicado metalográfico proporciona información crítica sobre la calidad y las propiedades de los materiales, lo que es esencial para garantizar la seguridad y la confiabilidad de los componentes en aplicaciones industriales. Su capacidad para detectar defectos microscópicos antes de que se conviertan en problemas graves es fundamental para prevenir fallas catastróficas.

Además, esta técnica permite un análisis detallado que facilita la comprensión de la relación entre la microestructura de un material y su comportamiento en servicio. Esto es especialmente relevante en componentes sometidos a condiciones severas, donde el conocimiento exacto de la microestructura puede influir en decisiones de diseño y fabricación.

El uso del replicado metalográfico también apoya el cumplimiento de normativas y estándares de calidad, permitiendo a las empresas demostrar que sus productos cumplen con las especificaciones requeridas. Esto no solo es crucial para la satisfacción del cliente sino que también proporciona un marco para la mejora continua en los procesos de fabricación.

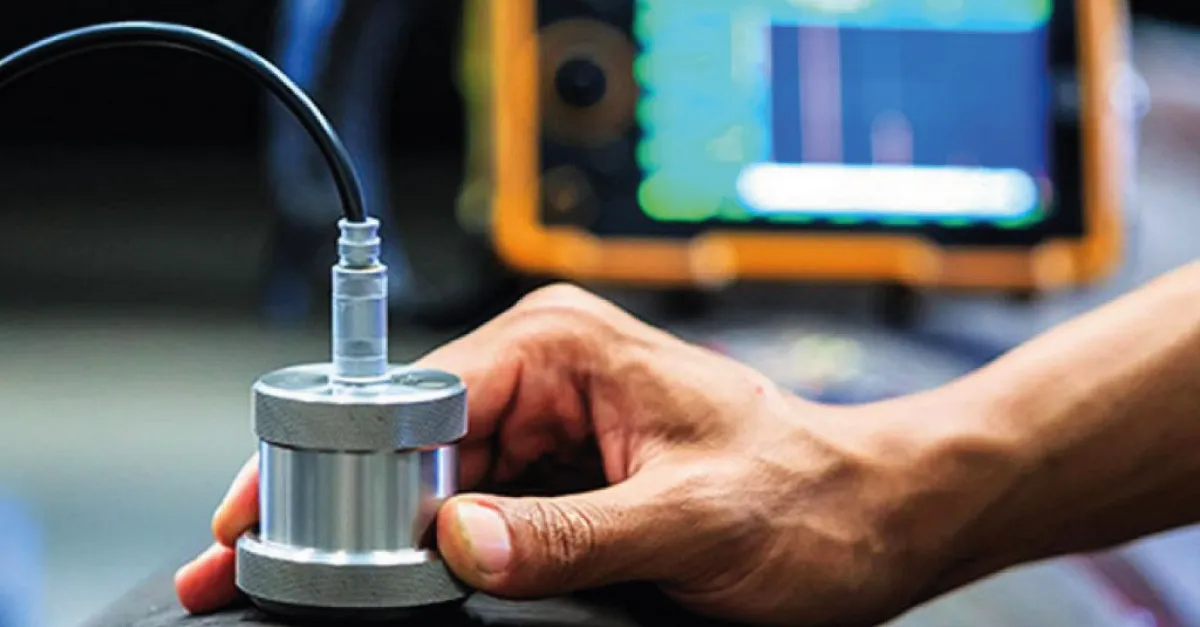

En muchos casos, el replicado metalográfico se utiliza en combinación con otras técnicas de END, como ultrasonido o líquidos penetrantes, lo que permite realizar una evaluación más exhaustiva del estado del material. Esta sinergia entre métodos diferentes maximiza el potencial de detección de defectos y mejora la precisión del análisis.[4]

Entre las ventajas[4] de la utilización de esta técnica, destacan los siguientes aspectos:

- No destructivo (en la mayoría de los casos, la muestra principal se mantiene intacta).

- * Permite la documentación permanente de la microestructura y los defectos superficiales.

- * Fácil de realizar y relativamente económico.

- * Permite el análisis de áreas de difícil acceso.

En cuanto a sus limitaciones:

- * Resolución limitada en comparación con otras técnicas de END.

- * Puede ser difícil obtener réplicas de alta calidad en superficies muy rugosas o porosas.

- * La interpretación de los resultados requiere experiencia y conocimiento.

Conclusiones

En la Unidad de Ensayos No Destructivos, Análisis de Falla y Corrosión del CTM, el replicado metalográfico se ha aplicado en la ejecución de diversos servicios especializados: inspección de soldaduras, evaluación de corrosión superficial, análisis de tratamientos térmicos y análisis de fallas. Su utilización en esta Unidad ha demostrado su eficacia en la determinación de la integridad de materiales metálicos, y su utilidad para la detección de defectos superficiales.

Sin embargo, es importante considerar sus limitaciones: requiere de conocimientos especializados para interpretar los resultados y tiene una capacidad reducida para detectar defectos internos. Por ello, es recomendable complementar esta técnica con otros métodos de análisis no destructivos, como el ultrasonido o la radiografía, cuando sea necesario. Esta combinación de enfoques permite obtener una evaluación más completa e integral de la condición del material.

El uso del replicado metalográfico, junto con otras técnicas de END, no solo optimiza los procesos de aseguramiento de la calidad, sino que también contribuye a la prevención de fallas catastróficas en los materiales utilizados en aplicaciones críticas. Así, la continua integración de estas técnicas se posiciona como un factor clave para mejorar la seguridad y la eficiencia en la industria.

Referencias Bibliográficas

[1] Fabrisio Franchesi (2021). Replicas Metalográficas. En: https://www.youtube.com/watch?v=Su8OFIU9cO4

[2] Fundación Instituto de Ingeniería. Unidad de Ensayos No Destructivos, Análisis de Falla y Corrosión (2021). Procedimiento para la producción y evaluación de réplicas metalográficas.

[3] Fundación Instituto de Ingeniería. Unidad de Ensayos No Destructivos, Análisis de Falla y Corrosión (2023) . Producción y evaluación de veinte (20) réplicas metalográficas en áreas del Mejorador Petromonagas.

[4] ASTM E1351-01(2020). Práctica estándar para la producción y evaluación de réplicas metalográficas de campo. En: https://www.astm.org/e1351-01r20.html

Autores: Víctor Torres, Luis Pérez, Eva Acevedo

Centro de Tecnología de los Materiales (CTM)

![]()

(A)

(A) (B)

(B) (C)

(C) (A)

(A) (B)

(B)