Autor: Pérez Luis. Unidad de Ensayos no Destructivos, Análisis de Fallas y Corrosión de Materiales. Centro de Tecnología de los Materiales (CTM). FIIIDT.

Un palpador es un mecanismo que convierte energía eléctrica en energía mecánica, y energía mecánica en energía eléctrica. Estaremos Analizando las características de los cristales que constituyen los componentes o elementos claves del palpador, ya que es importante el diseño el cristal, no lo es menos el resto de los elementos que integran el palpador, para modificar las características emisoras y receptoras del cristal, en orden a lograr un rendimiento y eficacia máximos para unas características y cualidades deseadas del haz ultrasónico. El empleo del ultrasonido como método de END, envuelve la aplicación de técnicas especializadas y la utilización de diversos tipos de generadores y receptores. En este sentido se presentan los tipos básico de palpadores y el principio físico de generación de las ondas.

- Generación del ultrasonido

La aplicación del ultrasonido como método de END, envuelve la utilización de mecanismos que generen y reciban las señales ultrasónicas. Un palpador, es un mecanismo que convierte energía de una forma a otra. Por ejemplo: la energía eléctrica. Puede ser convertida en energía mecánica y la energía mecánica puede ser convertida en energía eléctrica. La conversión de energía se realiza en ultrasonido, partiendo fundamentalmente del fenómeno físico el cual tiene como nombre el Efecto Piezoeléctrico y el Efecto Magnetoestrictivo.[1]

- Efecto piezoeléctrico

El tipo de cristal más comúnmente utilizado en los ensayos no destructivos, se denomina: cristal piezoeléctrico. Un material piezoeléctrico, convierte deformaciones mecánicas causadas por efectos de presión externa, en cargas eléctricas este fenómeno fue descubierto por los esposos Pierre y Marie Curie en 1880 y se denomina efecto piezoeléctrico Directo.

El efecto inverso lo descubrió Fritz Albert Lippman en 1881, Lippman predijo que colocando un campo eléctrico a un cristal piezoeléctrico, podrían producirse deformaciones mecánicas, y por consiguiente: vibraciones. Este efecto es conocido con el nombre de efecto piezoeléctrico reciproco. La función de un palpador de cristal, es convertir en señales eléctricas las deformaciones aplicadas y viceversa. La combinación de estos dos efectos hace posible los sistemas ultrasónicos.

Las propiedades físicas de un cristal de cuarzo natural varían de acuerdo con las direcciones en las cuales sea cortado. Se desenvolverá mecánica, óptica o eléctricamente favorable, según su dirección de corte principal. Cada cristal tiene tres ejes cristalográficos. Según y cómo sea cortado, serán su comportamiento y características físicas. Al aplicar presión mecánica perpendicularmente al eje, da lugar a señales eléctricas, y si por el contrario se aplica campo eléctrico a las caras perpendiculares al eje X del cristal, se producirán variaciones de espesor. Si se aplica al cristal un campo impulsivo, (corta duración y gran intensidad) el cristal vibrara a una frecuencia definida (f) que depende de su espesor (d) y de la velocidad (V) del sonido en el cristal (). [2]

Materiales ferro eléctrico:estos materiales se deforman mecánicamente cuando se les aplica voltaje. Los materiales que presentan esta faculta se denominan ferro eléctrico; y están compuestos por gran número de moléculas que para cumplir con el efecto piezoeléctrico, deben ser polarizadas como se muestra en la figura (1)

Cuando no existe un gradiente eléctrico en el material ferro eléctrico, las moléculas estarán orientadas al azar. Al aplicar voltaje, las moléculas tienden a alinearse en la dirección del campo; en este momento se produce un aumento de espesor como el voltaje se aplica de forma alterna, al bajar a cero volverá a su espesor normal, aumentara el espesor polarizándose las moléculas de forma opuesta, volverá a cero, y así sucesivamente se producirán las vibraciones.

- Construcción de pastillas piezoeléctricas

La eficiencia máxima de un cristal, se logra cuando la frecuencia de la excitación eléctrica coincide con la frecuencia característica del oscilador. Si “d” es el espesor del cristal, y V velocidad acústica del mismo, la frecuencia fundamental será dada por;

Independientemente del material de fabricación del cristal piezoeléctrico, este debe ser maquinado en cuanto a forma y espesor. La forma viene dada por el tipo de palpador, y el espesor por la frecuencia de trabajo según la siguiente ecuación;

Dónde:

D: espesor del cristal

ℷ: longitud de onda

Cumpliendo con esta relación se obtendrá la eficiencia máxima del cristal. Entre los materiales de fabricación de cristales más comunes, se encuentra: el cuarzo, el Sulfato de Litio y las Cerámicas Polarizadas (Titanato de Bario y Metaniobato de Plomo). Sin embargo, para usos especiales se emplean; Sal de Rochelle o Tartrato Sódico Potasio (KDP), Fosfato Mono amónico (ADP) Tartrato Di potásico (DKT), Tartrato de Etilendiamina (EDT), así como la Turmalina.

- Características de los transductores:

- Generalmente suelen ser de titanato de bario, matabinato de plomo, sulfato de litio y cuarzo.

- Es sensible y tiene gran poder resolutivo. A medida que este convierte mayor energía eléctrica en energía sonora entonces mayor será su sensibilidad, lo que se traduce en una mayor posibilidad de detectar discontinuidades de pequeño tamaño a la hora de realizar una inspección.

- Transmite las ondas ultrasónicas únicamente en sentido perpendicular a las superficies a las que se aplican las cagas eléctricas.

- Tipos de transductores

Transductores de contacto: son empleados directamente en la superficie de inspección, aplicando presión, e intercalando generalmente un medio de acoplamiento líquido ó semi-líquido.

Transductores angulares: son utilizados en equipos de pulso-eco y transmisión, es un transductor de ondas longitudinales que se coloca sobre una cuña de metacrilato con un ángulo adecuado, para generar y detectar ondas transversales.

Transductores de inmersión: son empleados en los ensayos por inmersión, la transmisión del ultrasonido entre el transductor y la superficie de inspección, se efectúa a través de una columna de líquido, es decir no existe contacto directo, presión o rose, por lo que los riesgos de desgaste del transductor son eliminados.

Transductores de doble cristal: son utilizados en equipos de pulso-eco y de resonancia, este tipo de transductor está compuesto por dos cristales aislados eléctrica y acústicamente, ubicados en una misma carcasa, uno de estos cumple la función de transmisión de la señal y el otro la de receptor de la señal.

Por lo general también hay traductores especiales como lo son los transductores usados en la industria nuclear, los que son focalizados, los que emiten ondas superficiales, los magnéticos, transductores que son para ensayos de materiales compuestos, entre otros. [3]

- El haz ultrasónico

Para el estudio ultrasónico, la anchura de haz sonoro es, normalmente, estimado igual en toda su longitud. Sin embargo, el haz no es totalmente recto, si tomamos la medida de intensidad del haz sonoro a varias distancias del palpador, percibiremos que es posible distinguir tres zonas diferentes, tal y como se muestra en la imagen 3. Estas zonas son, zona muerta, zona de campo cercano o zona Fresnel, y zona de campo lejano o zona de Fraunhofer. [4]

Zona muerta: en esta zona se producen muchas interferencias producidas por las vibraciones del cristal, y su extensión va determinada por el diámetro del palpador como por la longitud de la onda en el material y la duración del pulso. En esta zona es lamas próxima al palpador por lo tanto no se puede identificar discontinuidades.

Zona de campo cercano: es una zona de gran importancia ya que aquí es donde se le da validez a los resultados, la energía es irradiada en todas las direcciones, a partir del punto de origen, y la presión acústica varia presentándose con máximos y mínimos; sin embargo, el haz tendría una forma totalmente esferoidal, de no ser por la existencia de lóbulos laterales o secundarios, que son zonas de fluctuación de la intensidad. Ver imagen 4.

En la zona de campo cercano, es difícil lograr la detección de discontinuidades, por efecto de las fluctuaciones de la intensidad, ya que se producen múltiples indicaciones.

Zona de campo lejano: en esta zona la intensidad o la presión sonora se estabiliza, y va disminuyendo hacia los límites del mismo. De la misma forma, este aumenta desde el límite entre la zona del campo cercano y lejano, la presión disminuye exponencialmente por efectos de varios factores que pueden producir perdidas (Ver imagen 3).

Uno de estos factores es la divergencia del haz esto se refiere a la dispersión de la presión acústica a lo largo de las zonas de los campos cercano y lejano (ver imagen 5). Es importante destacar que la divergencia del haz está relacionada con el diámetro, la frecuencia del sensor y la velocidad acústica del medio transmisor.

La atenuación, se refiere a la resistencia que ocasiona el material en transición, al paso de la onda sónica, también podríamos hablar de la debilitación del haz ultrasónico debido a dos causas; la adsorción y la dispersión, componiendo, ambas, la atenuación.

Absorción, la vibración de las partículas producirán calor, el efecto de la temperatura, combinada con la estructura policristalina de los materiales, es causa de la conversión de energía mecánica en calor. Es por eso que la absorción debilita la energía transmitida o la amplitud del eco, tanto en la discontinuidad como de la pared e fondo.

Dispersión, esto se refiere al material a evaluar, a la mala construcción del mismo, ósea a la presencia de heterogeneidades dentro del material, que actúan como reflectores dispersos. Es por esto que puede haber señales pequeñas, numerosas, que puedan ocultar a las discontinuidades reales.

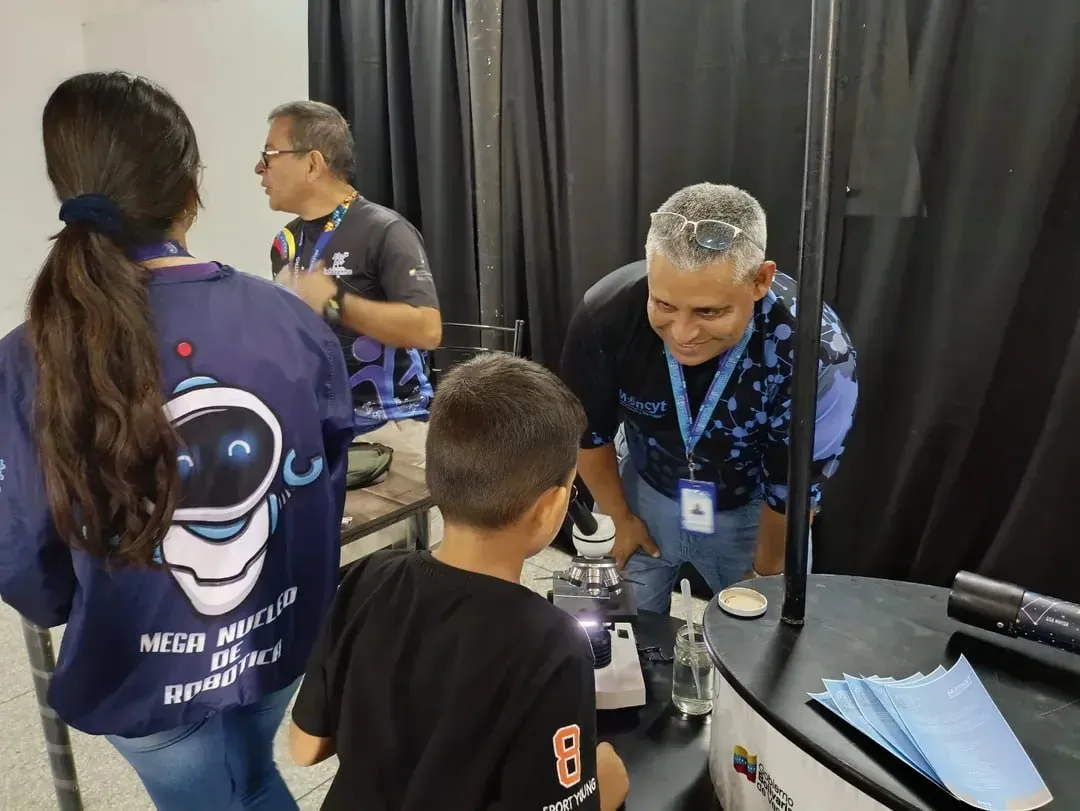

En el laboratorio de Ensayos no Destructivos del Centro de Tecnología de los Materiales de la Fundación Instituto de Ingeniería se han llevado a cabo proyectos enfocados en la fabricación de sensores en los cuales se han obtenido muy buenos resultado, incluso llegando a superar el desempeño de traductores comerciales.

Bibliografía

- Mercado Prado, Enzo. Quevedo Rodríguez, Orlando. Octubre del 2012, UNIVERSIDAD DE CARABOBO FACULTAD DE INGENIERÍA ESCUELA DE INGENIERÍA MECÁNICA “Diseño de una práctica para la detección de fallas por ultrasonido para el Laboratorio de Ensayos No Destructivos del Departamento de Materiales y Procesos de Fabricación”.

- Echeverría, R (2002). Ultrasonido. Buenos Aires: Universidad Nacional del Comahue.

- Ramírez Gómez, F. Fernández Soler, M. Valdecantos Martinez, C (1980). INTRODUCCION A LOS METODOS DE LOS ENSAYOS NO DESTRUCTIVOS. Instituto nacional de técnicas Aero espacial. Madrid.

- UNIVERSIDAD CENTRAL DE VENEZUELA “CURSO ULTRASONIDO INDUSTRIAL NIVEL I” autores: Carlos Gonzales. José Chitty. Freddy Fraudita. Caracas (2007)

Contacto: eduardo.20per.2013@gmail.com

![]()