Impresión 3D Metálica (DMLS/SLM): Fabricando lo imposible. Una revisión científica de la fusión de lecho de polvo

Resumen ejecutivo

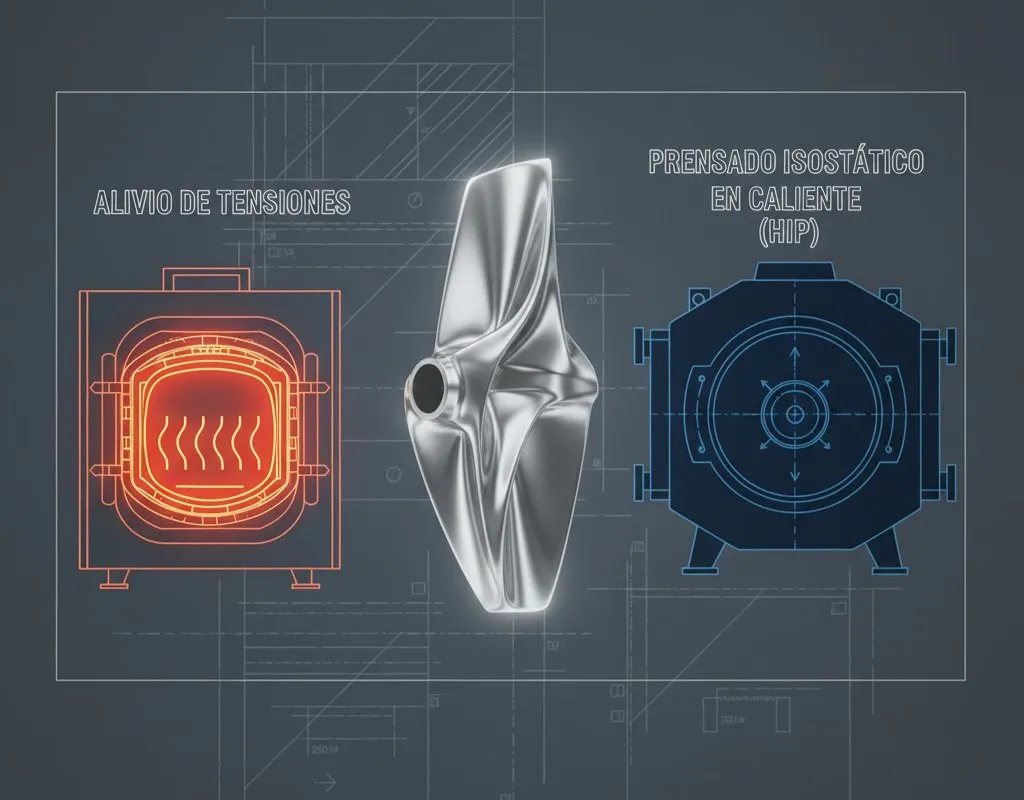

La Fabricación por Fusión de Lecho de Polvo (PBF), que incluye las tecnologías DMLS y SLM, ha transformado la manufactura metálica. Esta técnica aditiva utiliza láseres de alta energía para fundir, selectivamente, polvos metálicos capa por capa, lo que permite producir componentes funcionales con geometrías complejas e imposibles de lograr por métodos convencionales. Aunque DMLS históricamente se centró en el sinterizado de aleaciones y SLM en la fusión completa de metales puros, ambas versiones modernas generan piezas densas y mecánicamente robustas.1 La integridad estructural del producto final depende de un control riguroso de la Densidad de Energía Volumétrica y la gestión del estrés térmico. Por ello, el posprocesamiento es fundamental, requiriéndose tratamientos de alivio de tensiones y, en ocasiones, Prensado Isostático en Caliente (HIP) para certificar su uso en industrias críticas como la aeroespacial y médica.2

Introducción: La Revolución Aditiva del Metal

La manufactura aditiva, conocida comúnmente como impresión 3D, representa un cambio de paradigma radical frente a los procesos tradicionales sustractivos, como el mecanizado por Control Numérico Computarizado (CNC). En lugar de remover material de un bloque sólido, la impresión 3D construye objetos capa por capa a partir de un modelo digital.5 Este concepto se consolidó a finales de los años 80 y principios de los 90, llevando a la Fusión de Lecho de Polvo (PBF) a convertirse en la metodología dominante para la creación de piezas metálicas funcionales y estructuralmente exigentes.6

Dentro de la PBF, la Sinterización Directa de Metales por Láser (DMLS) y la Fusión Selectiva por Láser (SLM) son las tecnologías pioneras. Ambas emplean un potente haz láser para rastrear geometrías predefinidas sobre un lecho de polvo.8 El propósito fundamental de estas técnicas es capitalizar la libertad de diseño total para lograr la optimización topológica, permitiendo la consolidación de ensamblajes y la creación de piezas ligeras.9 Esta capacidad de optimizar la forma manteniendo o superando la integridad estructural es lo que posiciona a DMLS/SLM como herramientas capaces de «Fabricar lo Imposible» en sectores de alto valor, como el aeroespacial, donde la reducción de peso es vital para la eficiencia energética.10

Desarrollo: Fundamentos científicos y aplicaciones de DMLS/SLM

Arquitectura del proceso: Principios operacionales y distinciones clave

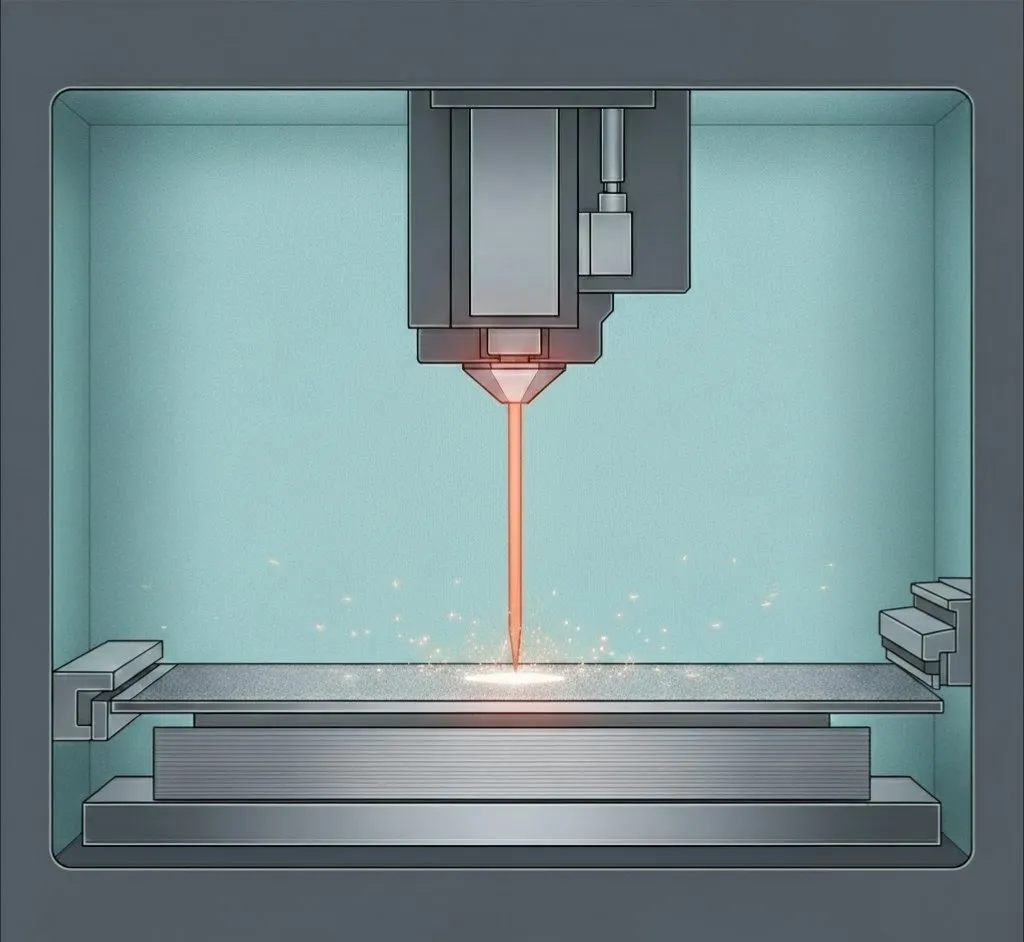

El proceso de Fusión de Lecho de Polvo por Láser (PBF-L) se lleva a cabo dentro de una cámara de construcción hermética que se mantiene saturada con un gas inerte de alta pureza, típicamente argón o nitrógeno.2 Esta atmósfera controlada es indispensable para evitar que metales reactivos como el titanio u otros elementos se oxiden al ser calentados a altas temperaturas.11 La secuencia de construcción inicia con la deposición de una capa delgada y uniforme de polvo metálico sobre la plataforma de construcción, generalmente de aproximadamente 0.1 mm de espesor.8

Un sistema de espejos de alta velocidad (galvanómetros) dirige el haz láser, escaneando, selectivamente, la sección transversal definida en el archivo CAD de la pieza.8 Al impactar, el láser eleva instantáneamente la temperatura del polvo, fundiendo o sinterizando el material. Una vez completada la capa, la plataforma desciende un grosor equivalente, y un rodillo o una cuchilla esparce una nueva capa de polvo fresco sobre la anterior.8 Este ciclo se repite miles de veces hasta que la pieza tridimensional se completa. El polvo no fundido permanece en la cámara, actuando como soporte natural para la pieza.8

Aunque los términos DMLS y SLM a menudo se usan indistintamente bajo el estándar ASTM de Fusión de Lecho de Polvo, existe una distinción técnica fundamental ligada a la metalurgia del proceso.7 SLM (Fusión Selectiva por Láser) exige una densidad de energía muy alta para inducir una licuefacción completa del material. Esto forma un “baño de fusión” líquido homogéneo que se solidifica en una estructura totalmente densa y unida metalúrgicamente. SLM es preferido para metales puros, como el aluminio o el titanio, que se funden de manera predecible, logrando densidades que se aproximan al 100% teórico.1

Por otro lado, Sinterización Directa de Metales por Láser (DMLS) se refiere históricamente al sinterizado, donde las partículas se fusionan sin alcanzar la licuefacción total.6 Si bien los sistemas modernos DMLS también logran una fusión casi completa, esta técnica se adapta mejor al trabajo con aleaciones. El proceso de sinterización ayuda a acomodar los variados puntos de fusión de los diferentes elementos dentro de una aleación, mitigando problemas de segregación química.1 Funcionalmente, ambos procesos son igualmente capaces de producir piezas mecánicamente robustas.1 No obstante, los equipos SLM a menudo requieren una mayor precisión y potencia láser para lograr la fusión completa, lo que se traduce en un costo de capital inicial superior en comparación con las máquinas DMLS.13

La Ingeniería Termodinámica: Densidad de energía y el baño de fusión

El control metalúrgico de cada punto escaneado es crucial para la calidad de la pieza final. La microestructura y la densidad dependen de la cantidad de energía láser suministrada por unidad de volumen de material, un concepto conocido como Densidad de Energía Volumétrica (VED).

El VED es una función crítica que interrelaciona tres parámetros operativos principales: la Potencia del Láser (la intensidad del haz), la Velocidad de Escaneo (la rapidez con que el láser recorre la capa), y el Grosor de la Capa (el volumen de polvo a fundir).13 Conceptualizado, el VED es directamente proporcional a la potencia que emite el láser e inversamente proporcional a la velocidad de escaneo y al grosor de la capa depositada. Un ajuste preciso de estas tres variables es indispensable para garantizar que se alcance la fusión adecuada sin introducir defectos.

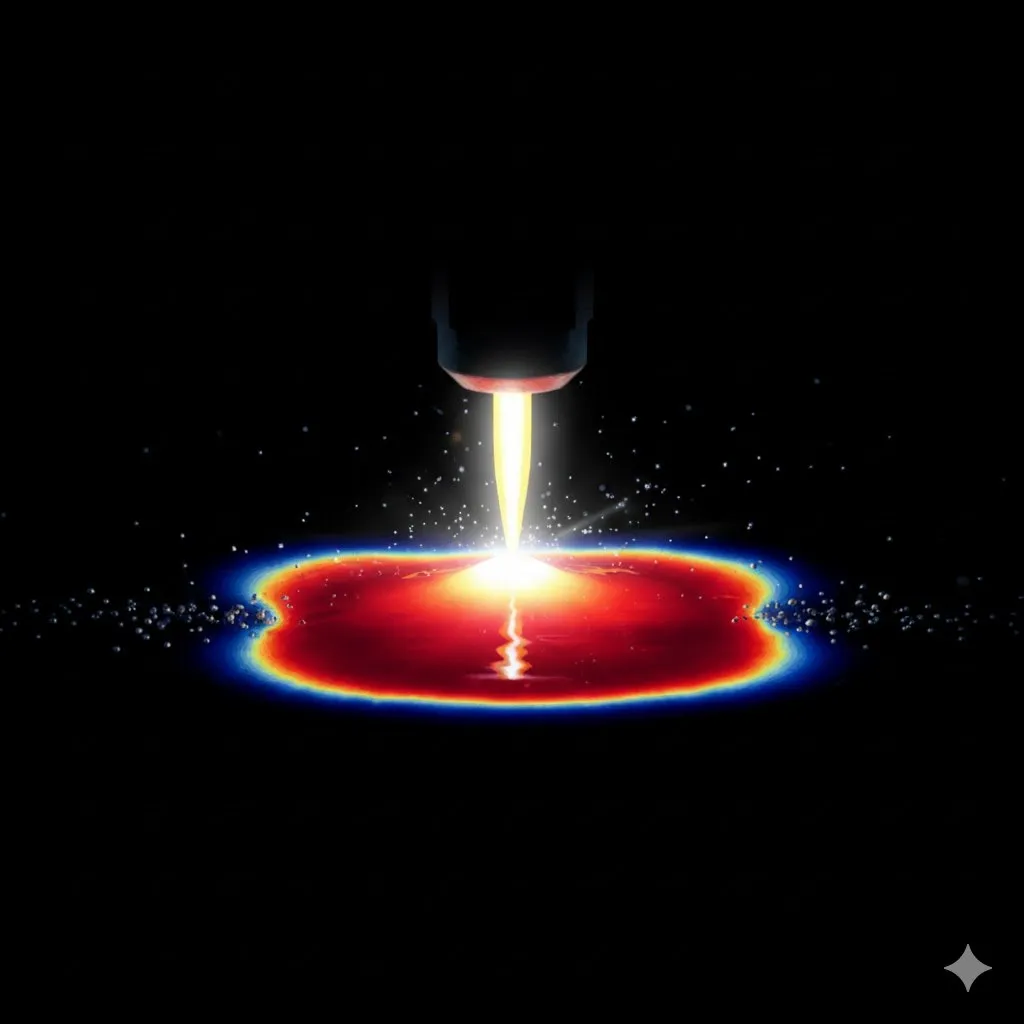

Cuando el láser impacta el polvo, se crea un “baño de fusión” (melt pool), que es un diminuto volumen de metal en estado líquido que existe solo por milisegundos.16 El control de la forma, profundidad y estabilidad de este baño es vital para lograr una unión metalúrgica perfecta entre las capas. La transferencia de calor se produce rápidamente por conducción desde este punto caliente hacia las capas ya solidificadas y el polvo circundante.17

Una característica distintiva de este proceso aditivo es la solidificación ultrarrápida. El enfriamiento ocurre a velocidades extremadamente altas, lo que es mucho más rápido que en la fundición tradicional.18 Esta velocidad acelerada promueve la formación de microestructuras de grano muy fino. Para aleaciones complejas, como las basadas en níquel, esta solidificación rápida puede generar estructuras de grano celular pequeñas y homogéneas, lo que potencialmente elimina la necesidad de largos y costosos tratamientos térmicos de homogeneización química posteriores.18

Control de calidad y la formación de defectos

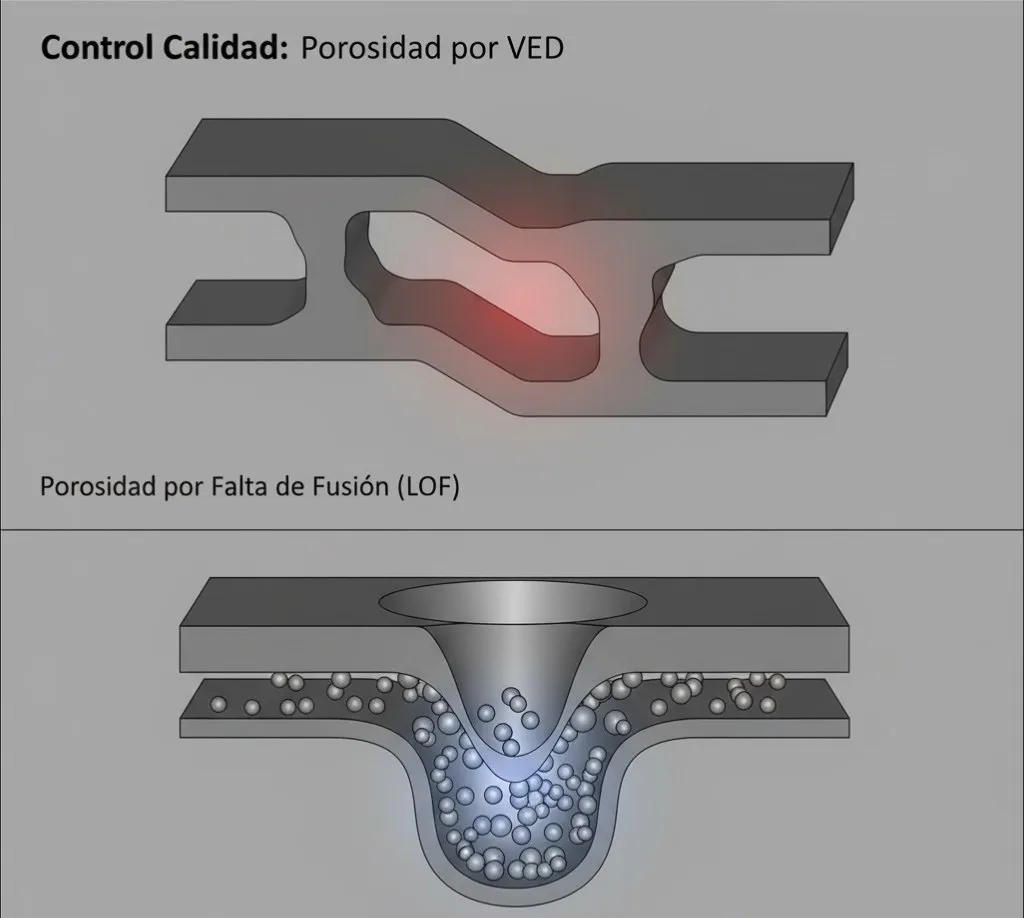

La calidad de las piezas PBF se ve comprometida por dos tipos principales de porosidad, ambos gobernados por el ajuste preciso del VED y la estabilidad del baño de fusión.19

- Porosidad por falta de fusión (Lack of Fusion, LOF): Este defecto se produce cuando la Densidad de Energía Volumétrica es insuficiente.15 Esto ocurre si el láser no logra fundir o sinterizar completamente las partículas de polvo, especialmente en las uniones entre las pistas de escaneo o entre capas, resultando en poros de forma irregular. Esto conduce a una baja densidad general y a debilidad estructural.

- Porosidad Keyhole (Ojo de Cerradura): Ocurre cuando la Densidad de Energía Volumétrica es excesiva.15 La alta concentración de energía vaporiza el metal. Esta vaporización crea una cavidad profunda e inestable, el keyhole, en el baño de fusión. Si esta cavidad colapsa repentinamente, atrapa burbujas de vapor dentro del metal líquido. Cuando el metal solidifica, estas burbujas quedan encapsuladas como poros esféricos.20 Estos poros Keyhole actúan como concentradores de tensión y son puntos de iniciación de grietas, siendo sumamente perjudiciales para la vida a la fatiga del componente.20

Además de la porosidad, la interacción inestable entre el láser y el polvo puede causar la expulsión de material (spatter) y la formación de aglomeraciones (balling), que también contribuyen a la formación de defectos internos y superficiales.19

Estrés térmico, deformación y soporte estructural

El proceso de construcción capa por capa sobre material ya frío genera un gradiente de temperatura extremo. La contracción del material recién solidificado sobre una base rígida induce un estrés térmico residual significativo.4 Este estrés puede causar la deformación plástica de la pieza (warping) incluso su agrietamiento, especialmente al intentar separarla de la plataforma de construcción.21

Para contrarrestar esta fuerza, las estructuras de soporte desempeñan un doble papel fundamental. Su función principal es anclar, rígidamente, la pieza a la placa de construcción, contrarrestando las fuerzas de contracción generadas por el enfriamiento. Además, los soportes actúan como vías de conducción térmica, desviando el calor excesivo de las regiones críticas, como los voladizos (zonas con ángulos de inclinación bajos) y previniendo el sobrecalentamiento local.21 Las mejores prácticas de diseño recomiendan optimizar la orientación de la pieza para mantener los voladizos por encima de los 45 grados para minimizar la necesidad de soportes complejos y reducir las necesidades de posprocesamiento.21

Materiales de alto rendimiento y ambiente de procesamiento

Para lograr componentes de alto rendimiento, se requiere un manejo meticuloso de polvos metálicos de alta calidad, a menudo atomizados con gases inertes como argón o nitrógeno para asegurar una distribución granulométrica ideal y una morfología esférica que permita un flujo denso y uniforme.2

La versatilidad de DMLS/SLM se refleja en la amplia gama de materiales que puede procesar 22:

- Titanio y aleaciones (Ti6Al4V): Esencial en implantes (por su biocompatibilidad) y en la industria aeroespacial (por su alta relación resistencia-peso).3

- Superaleaciones de níquel (Inconel): Materiales clave para entornos de alta temperatura y alta corrosión, como álabes de turbina.23

- Aceros inoxidables y cromo-cobalto: Ampliamente utilizados en utillaje, dispositivos médicos y la industria automotriz.9

El control de la pureza de la cámara de impresión es innegociable. La presencia de oxígeno degrada las propiedades del metal fundido. Por ello, la cámara debe mantenerse bajo una atmósfera inerte de alta pureza (argón o nitrógeno) para evitar que los metales activos reaccionen con el oxígeno residual.2 El mantenimiento de un ambiente limpio y consistente, a veces asistido por sistemas avanzados de limpieza de aire, es vital para la calidad, especialmente en construcciones de gran volumen.24

Posprocesamiento: El paso crítico hacia la densidad final

El posprocesamiento es una fase indispensable para alcanzar las propiedades mecánicas y la densidad requeridas para piezas estructurales.4

- Tratamiento térmico (Alivio de tensiones): Este paso es obligatorio y se realiza inmediatamente después de la impresión. Consiste en someter la pieza a un ciclo controlado de alta temperatura.4 El objetivo es permitir la relajación de la microestructura y la reducción de las tensiones residuales inducidas por los gradientes térmicos de la impresión. Este tratamiento minimiza la deformación y evita la iniciación de grietas por estrés.2

- Prensado isostático en caliente (HIP): Para las aplicaciones de máxima fiabilidad, el HIP es la herramienta final de densificación.25 La pieza se somete a temperaturas elevadas en una atmósfera contenida de alta presión (generalmente con gas argón inerte).2 La combinación de calor y presión colapsa y sella los poros internos remanentes (incluyendo la porosidad Keyhole y LOF), aumentando drásticamente la compacidad del componente y mejorando su resistencia a la fatiga.4

- Acabado superficial y remoción de soportes: Tras la remoción de los soportes, a menudo mediante métodos de corte o mecanizado, las piezas metálicas impresas presentan una rugosidad superficial significativa.14 Para cumplir con tolerancias dimensionales precisas y requisitos estéticos, la pieza debe someterse a procesos de acabado, como el mecanizado CNC o el pulido.13

El Impacto de la libertad geométrica y aplicaciones industriales

El valor agregado más significativo de DMLS/SLM reside en su capacidad para ofrecer una libertad geométrica total.9 Esto permite el uso de la optimización topológica para generar diseños que son imposibles de lograr mediante fundición o mecanizado tradicional, tales como estructuras de celosía internas y canales complejos.27

Esta capacidad resulta en:

- Diseños ligeros: La optimización topológica reduce la masa de los componentes, un factor crucial en el sector aeroespacial para la reducción del consumo de combustible.10 Se han reportado estructuras aeroespaciales que han logrado mantener una resistencia excepcional mientras reducen drásticamente su peso.18

- Consolidación de ensamblajes: Múltiples piezas que requerirían soldadura o fijación pueden consolidarse en un único componente sin juntas, eliminando debilidades inherentes al ensamblaje y simplificando los procesos de fabricación.9

Las aplicaciones de estas tecnologías son amplias y se centran en el valor añadido 28:

- Aeroespacial y defensa: Producción de componentes estructurales de aleación de aluminio o titanio, así como hardware de vuelo especializado para satélites.3

- Medicina y odontología: Fabricación rápida de implantes personalizados, prótesis y dispositivos médicos de alta precisión utilizando titanio biocompatible y cromo-cobalto.27

- Ingeniería mecánica y automotriz: Creación de utillaje de alto rendimiento, herramientas especializadas y piezas con geometrías internas complejas para mejorar el flujo de fluidos.29

Líneas de investigación e investigaciones futuras

Las futuras líneas de investigación se centran en refinar el control del proceso metalúrgico y expandir la gama de materiales para facilitar la transición hacia la producción a escala industrial.

Un área primordial es el Monitoreo y Control Inteligente en Tiempo Real. La estabilidad del baño de fusión es el factor limitante de la calidad. Las investigaciones se enfocan en el desarrollo de sistemas de monitoreo in situ que emplean sensores ópticos y térmicos para supervisar dinámicamente el comportamiento del melt pool durante el escaneo.14 El objetivo es utilizar la retroalimentación de datos para ajustar, automáticamente, los parámetros del láser, mitigando la formación de porosidad (tanto Keyhole como LOF) durante la construcción y mejorando la confiabilidad y la predictibilidad del proceso.30

En el ámbito de los materiales, la expansión es crucial. La investigación se dirige al desarrollo de Metales Refractarios9, materiales con puntos de fusión extremadamente altos, necesarios para aplicaciones en entornos de temperatura extrema. Adicionalmente, se buscan los Materiales Compuestos con Gradiente Funcional (FGM). Esta capacidad permite cambiar la composición química del material, capa por capa, creando una pieza con propiedades optimizadas en diferentes regiones, por ejemplo, combinando una aleación resistente a la corrosión en el exterior con una resistente a la fatiga en el interior.18

Finalmente, para abordar los desafíos de escalabilidad y costo 32, la tendencia apunta a la integración de la manufactura aditiva con la sustractiva en Sistemas Híbridos. Una sola máquina realiza la impresión compleja y luego el mecanizado CNC para lograr tolerancias de superficie críticas, lo que optimiza la eficiencia y reduce el posprocesamiento manual.33

Conclusiones

La Impresión 3D Metálica (DMLS/SLM) ha evolucionado hasta convertirse en una tecnología de fabricación madura e indispensable, capaz de materializar diseños que eran físicamente imposibles para la manufactura tradicional. El valor central de estas tecnologías reside en la libertad geométrica que permite la optimización topológica y la reducción de peso en componentes estructurales de alto rendimiento, factor crucial en el sector aeroespacial y médico.1

Sin embargo, este proceso no es trivial; depende fundamentalmente del control de la física en la escala microscópica, específicamente la gestión precisa de la Densidad de Energía para controlar la dinámica del baño de fusión. La complejidad metalúrgica introduce desafíos como el estrés térmico y la porosidad, haciendo que el posprocesamiento (Tratamiento Térmico y HIP) sea un requisito ineludible para garantizar las propiedades mecánicas y la densidad estructural necesaria para la certificación en aplicaciones críticas.4 Al continuar la investigación en monitoreo en tiempo real y materiales avanzados, DMLS/SLM consolidará su papel como pilar de la próxima generación de ingeniería y diseño industrial.

Referencias

3D Systems. (n.d.). DMP Monitoring. Recuperado de https://es.3dsystems.com/dmp-monitoring-solution.30

3D Systems. (n.d.). Fabricación aditiva para los sectores aeroespacial y de defensa. Recuperado de https://es.3dsystems.com/aerospace-defense.3

3D Systems. (n.d.). Materiales metálicos para impresoras 3D y fabricación aditiva. Recuperado de https://es.3dsystems.com/materials/metal.22

3D Systems. (n.d.). Nuestra historia. Recuperado de https://es.3dsystems.com/our-story.34

3D Systems. (n.d.). Tecnologías de los metales en la fabricación aditiva. Recuperado de https://es.3dsystems.com/how-does-metal-3d-printing-work.9

3D Systems. (n.d.). Powder Bed Fusion (PBF) 3D printing technology spawns products with precision. Recuperado de https://www.3ds.com/make/guide/process/powder-bed-fusion.6

3Dnatives. (2024, enero 2). El tratamiento térmico en la impresión 3D. Recuperado de https://www.3dnatives.com/es/tratamiento-termico-impresion-3d-020120242/.35

BCN3D. (2022, junio 15). Explicando la Impresión 3D metal de la forma más rápida y sencilla. Recuperado de https://www.bcn3d.com/es/explicando-la-impresion-3d-metal-de-la-forma-mas-rapida-y-sencilla/.36

Bodycote. (n.d.). Servicios de prensado isostático. Recuperado de https://www.bodycote.com/es/servicios/prensado-isostatico-en-caliente/powdermet/.25

ChanHonTech. (2025, agosto 1). DMLS vs SLM en la impresión 3D de metal: ¿Por qué? ChanHonTechEl servicio SLM de ‘s sobresale. Recuperado de https://chanhontech.com/es/DMLS-vs.-SLM-en-la-impresi%C3%B3n-3D-de-metal%3A-%C2%BFPor-qu%C3%A9-el-servicio-SLM-de-Chanhontech-es-excelente/.12

China 3D Printing. (n.d.). How does metal 3D printing perform in manufacture. Recuperado de https://es.china-3dprinting.com/info/how-does-metal-3d-printing-perform-in-manufact-17513118279492608.html.18

Cicutti, C. (1997). Transferencia de calor en la colada continua de aceros. Parte 1. El molde. Rev. Metal. Madrid, 33(5), 333. Recuperado de https://scispace.com/pdf/transferencia-de-calor-en-la-colada-continua-de-aceros-i-16a0qi9n8u.pdf.37

Cults3D. (n.d.). Cómo retirar el soporte de impresión 3D. Recuperado de https://cults3d.com/es/blog/articles/como-retira-soporte-impresion-3d.38

Dassault Systèmes. (n.d.). Fabricación aditiva frente a sustractiva. Recuperado de https://www.3ds.com/es/make/solutions/blog/additive-vs-subtractive-manufacturing.39

Direct Industry. (n.d.). El proceso de tratamiento térmico para la impresión de metales. Recuperado de https://trends.directindustry.es/eplus3d/project-235666-1152210.html.4

EOS. (n.d.). La mejor fabricación de metales: Impresión 3D DMLS. Recuperado de https://www.eos.info/es/acerca-de-nosotros/que-hacemos/dmls.40

Faditiva. (2023, julio 20). Sobre la naturaleza del baño de fusión. Recuperado de https://faditiva.com/es/sobre-a-natureza-do-meltpool/.16

Formlabs. (2022, noviembre 17). 9 aplicaciones de la impresión 3D en el sector aeroespacial. Recuperado de https://formlabs.com/es/blog/additive-manufacturing-3d-printing-in-aerospace/.28

Impresoras3d.com. (2023, febrero 9). Breve Historia de la impresión 3D. Recuperado de https://www.impresoras3d.com/breve-historia-de-la-impresion-3d/.5

Insta3DM. (n.d.). 10 de los mayores desafíos para escalar la fabricación aditiva. Recuperado de http://es.insta3dm.com/info/10-of-the-biggest-challenges-in-scaling-additi-71990444.html.41

ISTA. (2019). Guía Estrés Térmico por exposición a calor. Recuperado de https://istas.net/sites/default/files/2019-04/Guia%20EstresTermico%20por%20exposicion%20a%20calor_0.pdf.42

Jiahuicustom. (n.d.). Guía avanzada técnicas impresión 3D metálica. Recuperado de https://jiahuicustom.com/es/blogs/guia-avanzada-tecnicas-impresion-3d-metalica/.43

Longsheng Manufacturing. (n.d.). SLM vs. DMLS: ¿Qué tecnología de impresión 3D de metal es la adecuada para sus necesidades? Recuperado de https://www.longshengmfg.com/es/SLM-vs.-DMLS%3A-%C2%BFQu%C3%A9-tecnolog%C3%ADa-de-impresi%C3%B3n-3D-de-metal-es-la-adecuada-para-sus-necesidades/.14

Longsheng Manufacturing. (n.d.). ¿Cuál es la diferencia fundamental entre la impresión 3D DML y SLM? Recuperado de https://www.longshengmfg.com/es/%C2%BFCu%C3%A1l-es-la-diferencia-fundamental-entre-la-impresi%C3%B3n-3D-DML-y-SLM/.11

LSRPF. (n.d.). What is the core difference between dmls and slm 3d printing. Recuperado de https://www.lsrpf.com/es/blog/what-is-the-core-difference-between-dmls-and-slm-3d-printing.13

Loughborough University. (n.d.). Powder Bed Fusion. Recuperado de https://www.lboro.ac.uk/research/amrg/about/the7categoriesofadditivemanufacturing/powderbedfusion/.8

Markforged. (n.d.). Tipos de impresión 3D en metal. Recuperado de https://markforged.com/es/resources/learn/design-for-additive-manufacturing-metals/metal-additive-manufacturing-introduction/types-of-3d-printing-metal.44

MCAD. (n.d.). Comparación entre manufactura aditiva y sustractiva. Recuperado de https://mcad.co/manufactura-aditiva-vs-sustractiva-comparacion-completa/.33

Met3dp. (2023, diciembre 25). Visión general de polvo metálico para impresión 3D. Recuperado de https://met3dp.com/es/metal-3d-printing-powder-20231225/.23

Met3dp. (n.d.). SLM technology a comprehensive guide. Recuperado de https://met3dp.com/es/slm-technology-a-comprehensive-guide/.45

National Center for Biotechnology Information (NCBI). (2022). Keyhole collapse often results in the formation of a bubble in the melt pool. Recuperado de https://pmc.ncbi.nlm.nih.gov/articles/PMC8897468/.20

Precitec. (n.d.). Impresión 3D. Recuperado de https://www.precitec.com/es/soldadura-laser/aplicaciones/impresion-3d/.29

Protolabs. (n.d.). Sinterizado directo de metal por láser. Recuperado de https://www.protolabs.com/es-es/servicios/impresion-3d/sinterizado-directo-de-metal-por-laser/.46

ResearchGate. (2019). A Study of Keyhole Porosity in Selective Laser Melting Single-Track Scanning With Micro-CT Analysis. Recuperado de https://www.researchgate.net/publication/332658085_A_Study_of_Keyhole_Porosity_in_Selective_Laser_Melting_Single-Track_Scanning_With_Micro-CT_Analysis.15

ResearchGate. (2022). Quality Control Internal Defects Formation Mechanism of Selective Laser Melting Based on Laser-powder-melt Pool Interaction: A Review. Recuperado de https://www.researchgate.net/publication/363625872_Quality_Control_Internal_Defects_Formation_Mechanism_of_Selective_Laser_Melting_Based_on_Laser-powder-melt_Pool_Interaction_A_Review.19

SAM Materials. (n.d.). Nuevo material de impresión 3D: metal refractario. Recuperado de https://www.samaterials.es/content/new-3d-printing-material-refractory-metal.html.31

Sinterit. (n.d.). What is DMLS and SLM 3D printing. Recuperado de https://sinterit.com/3d-printing-guide/3d-printing-technologies/what-is-dmls-and-slm-3d-printing/.1

Stratasys Support Center. (n.d.). Removing the Support Mat. Recuperado de https://support.stratasys.com/SupportCenter/HTML5UserGuides/Translations%20J3/ES-HTML5-Stratasys-J3-Series/Content/7_Topics_Handling/Removing_the_Support_Mat.htm.47

SZ Zuerst. (n.d.). Optimal design considerations for digital metal 3d printing. Recuperado de https://www.sz-zuerst.com/es/a-optimal-design-considerations-for-digital-metal-3d-printing.html.21

TOP3D. (n.d.). Impresión 3D DMLS. Recuperado de https://www.top3d.se/es/procesos-materiales/procesos-metalurgicos/dmls/.48

UVaDOC. (n.d.). TFG-I-845. Recuperado de https://uvadoc.uva.es/bitstream/handle/10324/30908/TFG-I-845.pdf?sequence=1.49

Weerg. (n.d.). Impresión 3D y Aeroespacial: Aplicaciones, Materiales y Ventajas. Recuperado de https://www.weerg.com/es/guias/impresion-3d-industria-aeroespacial.10

Wikipedia. (n.d.). Selective laser melting. Recuperado de https://en.wikipedia.org/wiki/Selective_laser_melting.7

Xometry. (n.d.). DMLS vs. SLM 3D Printing—What’s the Difference?. Recuperado de https://www.xometry.com/resources/3d-printing/dmls-vs-slm-3d-printing/.50

Xometry Pro. (n.d.). Impresión 3D DMLS Tecnología. Recuperado de https://xometry.pro/es/articulos/impresion-3d-dmls-tecnologia/.51

XCMachining. (n.d.). Cuáles son los signos de fluencia térmica en impresión 3D. Recuperado de https://xcmachining.com/es/cuales-son-los-signos-de-fluencia-termica-en-impresion-3d/.52

Obras citadas

- DMLS & SLM 3D printing: how metal additive manufacturing works – Sinterit – Professional SLS 3D Printers & Accessories, fecha de acceso: octubre 17, 2025, https://sinterit.com/3d-printing-guide/3d-printing-technologies/what-is-dmls-and-slm-3d-printing/

- Los gases y la impresión 3D de metal – YouTube, fecha de acceso: octubre 17, 2025, https://www.youtube.com/watch?v=QpKPxxY2HXk

- Fabricación aditiva para los sectores aeroespacial y de defensa – 3D Systems, fecha de acceso: octubre 17, 2025, https://es.3dsystems.com/aerospace-defense

- El tratamiento térmico de la impresión 3D de metal y su efecto – Hangzhou, Zhejiang, China – Eplus3D – trends, fecha de acceso: octubre 17, 2025, https://trends.directindustry.es/eplus3d/project-235666-1152210.html

- Breve Historia de la impresión 3D – impresoras3d.com, fecha de acceso: octubre 17, 2025, https://www.impresoras3d.com/breve-historia-de-la-impresion-3d/

- Powder Bed Fusion, How does it work? | Dassault Systèmes®, fecha de acceso: octubre 17, 2025, https://www.3ds.com/make/guide/process/powder-bed-fusion

- Selective laser melting – Wikipedia, fecha de acceso: octubre 17, 2025, https://en.wikipedia.org/wiki/Selective_laser_melting

- Powder Bed Fusion | Additive Manufacturing Research Group – Loughborough University, fecha de acceso: octubre 17, 2025, https://www.lboro.ac.uk/research/amrg/about/the7categoriesofadditivemanufacturing/powderbedfusion/

- ¿Cómo funciona la impresión 3D en metal? | 3D Systems, fecha de acceso: octubre 17, 2025, https://es.3dsystems.com/how-does-metal-3d-printing-work

- Impresión 3D y Aeroespacial: Aplicaciones, Materiales y Ventajas – Weerg, fecha de acceso: octubre 17, 2025, https://www.weerg.com/es/guias/impresion-3d-industria-aeroespacial

- ¿Cuál es la diferencia fundamental entre la impresión 3D DMLS y SLM? – LS Tech, fecha de acceso: octubre 17, 2025, https://www.longshengmfg.com/es/%C2%BFCu%C3%A1l-es-la-diferencia-fundamental-entre-la-impresi%C3%B3n-3D-DML-y-SLM/

- DMLS vs SLM en la impresión 3D de metal: ¿Por qué? ChanHonTechEl servicio SLM de ‘s sobresale – ChanHonTech, fecha de acceso: octubre 17, 2025, https://chanhontech.com/es/DMLS-vs.-SLM-en-la-impresi%C3%B3n-3D-de-metal%3A-%C2%BFPor-qu%C3%A9-el-servicio-SLM-de-Chanhontech-es-excelente/

- ¿Cuál es la diferencia principal entre la impresión 3D DMLS y SLM?, fecha de acceso: octubre 17, 2025, https://www.lsrpf.com/es/blog/what-is-the-core-difference-between-dmls-and-slm-3d-printing

- SLM vs. DMLS: ¿Qué tecnología de impresión 3D de metal es adecuada para sus necesidades? – LongSheng, fecha de acceso: octubre 17, 2025, https://www.longshengmfg.com/es/SLM-vs.-DMLS%3A-%C2%BFQu%C3%A9-tecnolog%C3%ADa-de-impresi%C3%B3n-3D-de-metal-es-la-adecuada-para-sus-necesidades/

- A Study of Keyhole Porosity in Selective Laser Melting: Single-Track Scanning With Micro-CT Analysis – ResearchGate, fecha de acceso: octubre 17, 2025, https://www.researchgate.net/publication/332658085_A_Study_of_Keyhole_Porosity_in_Selective_Laser_Melting_Single-Track_Scanning_With_Micro-CT_Analysis

- Sobre la naturaleza del baño de fusión – Faditiva, fecha de acceso: octubre 17, 2025, https://faditiva.com/es/sobre-a-natureza-do-meltpool/

- TRABAJO FIN DE MÁSTER – ADDI, fecha de acceso: octubre 17, 2025, https://addi.ehu.es/bitstream/handle/10810/54033/Memoria.pdf?sequence=4

- ¿Cómo funciona la impresión 3D de metal en los componentes de fabricación en condiciones de temperatura -} altas? – conocimiento, fecha de acceso: octubre 17, 2025, https://es.china-3dprinting.com/info/how-does-metal-3d-printing-perform-in-manufact-17513118279492608.html

- Quality Control: Internal Defects Formation Mechanism of Selective Laser Melting Based on Laser-powder-melt Pool Interaction: A Review | Request PDF – ResearchGate, fecha de acceso: octubre 17, 2025, https://www.researchgate.net/publication/363625872_Quality_Control_Internal_Defects_Formation_Mechanism_of_Selective_Laser_Melting_Based_on_Laser-powder-melt_Pool_Interaction_A_Review

- Keyhole fluctuation and pore formation mechanisms during laser powder bed fusion additive manufacturing – PMC, fecha de acceso: octubre 17, 2025, https://pmc.ncbi.nlm.nih.gov/articles/PMC8897468/

- Consideraciones de diseño óptimas para la impresión 3D de metal digital – ZUERST, fecha de acceso: octubre 17, 2025, https://www.sz-zuerst.com/es/a-optimal-design-considerations-for-digital-metal-3d-printing.html

- Materiales metálicos | 3D Systems, fecha de acceso: octubre 17, 2025, https://es.3dsystems.com/materials/metal

- Polvo metálico para impresión 3D – Met3DP, fecha de acceso: octubre 17, 2025, https://met3dp.com/es/metal-3d-printing-powder-20231225/

- Salto de tamaño en la impresión 3D de metal con una nueva tecnología de flujo de aire, fecha de acceso: octubre 17, 2025, https://all3dp.com/es/4/salto-de-tamano-en-la-impresion-3d-de-metal-con-una-nueva-tecnologia-de-flujo-de-aire/

- Powdermet® – Prensado isostático en caliente – HIP – Bodycote Plc, fecha de acceso: octubre 17, 2025, https://www.bodycote.com/es/servicios/prensado-isostatico-en-caliente/powdermet/

- Fusión de lecho de polvo de metal – Powder Bed Fusion of metal – PBF/M – YouTube, fecha de acceso: octubre 17, 2025, https://www.youtube.com/watch?v=3CCK83nPuSY

- IMPRESIÓN 3D DE METALES: Todo lo que necesitas saber. Innovación. Metal Powder Bed Fusion. – YouTube, fecha de acceso: octubre 17, 2025, https://www.youtube.com/watch?v=Hq3A2dtG-Os

- 9 aplicaciones de la impresión 3D en el sector aeroespacial | Formlabs, fecha de acceso: octubre 17, 2025, https://formlabs.com/es/blog/additive-manufacturing-3d-printing-in-aerospace/

- Impresión 3D de metales, revestimientos | fabricación aditiva – Precitec, fecha de acceso: octubre 17, 2025, https://www.precitec.com/es/soldadura-laser/aplicaciones/impresion-3d/

- Impresora 3D DMP Monitoring – 3D Systems, fecha de acceso: octubre 17, 2025, https://es.3dsystems.com/dmp-monitoring-solution

- Nuevo material de impresión 3D: metal refractario – Stanford Advanced Materials, fecha de acceso: octubre 17, 2025, https://www.samaterials.es/content/new-3d-printing-material-refractory-metal.html

- Impresión 3D: Innovación y desafíos en la industria manufacturera – 3D CAD Portal, fecha de acceso: octubre 17, 2025, https://www.3dcadportal.com/articulos/impresion-3d-innovacion-y-desafios-en-la-industria-manufacturera

- Manufactura aditiva vs. sustractiva: comparación completa – MCAD, fecha de acceso: octubre 17, 2025, https://mcad.co/manufactura-aditiva-vs-sustractiva-comparacion-completa/

- Nuestra historia – 3D Systems, fecha de acceso: octubre 17, 2025, https://es.3dsystems.com/our-story

- El tratamiento térmico en la impresión 3D – 3Dnatives, fecha de acceso: octubre 17, 2025, https://www.3dnatives.com/es/tratamiento-termico-impresion-3d-020120242/

- Explicando la Impresión 3D metal de la forma más rápida y sencilla – BCN3D Technologies, fecha de acceso: octubre 17, 2025, https://www.bcn3d.com/es/explicando-la-impresion-3d-metal-de-la-forma-mas-rapida-y-sencilla/

- Transferencia de calor en la colada continua de aceros. I parte. El molde – SciSpace, fecha de acceso: octubre 17, 2025, https://scispace.com/pdf/transferencia-de-calor-en-la-colada-continua-de-aceros-i-16a0qi9n8u.pdf

- ¿Cómo se retira el soporte de impresión 3D? – Cults 3D, fecha de acceso: octubre 17, 2025, https://cults3d.com/es/blog/articles/como-retira-soporte-impresion-3d

- Fabricación aditiva frente a sustractiva – Dassault Systèmes, fecha de acceso: octubre 17, 2025, https://www.3ds.com/es/make/solutions/blog/additive-vs-subtractive-manufacturing

- DMLS – Impresión 3D de metales – EOS GmbH, fecha de acceso: octubre 17, 2025, https://www.eos.info/es/acerca-de-nosotros/que-hacemos/dmls

- 10 de los mayores desafíos para escalar la fabricación aditiva para la producción – Servicio de impresión 3D FacFox – Conocimiento, fecha de acceso: octubre 17, 2025, http://es.insta3dm.com/info/10-of-the-biggest-challenges-in-scaling-additi-71990444.html

- Exposición laboral a estrés térmico por calor y sus efectos en la salud., fecha de acceso: octubre 17, 2025, https://istas.net/sites/default/files/2019-04/Guia%20EstresTermico%20por%20exposicion%20a%20calor_0.pdf

- Guía avanzada de técnicas de impresión 3D en metal | JIAHUI BLOG, fecha de acceso: octubre 17, 2025, https://jiahuicustom.com/es/blogs/guia-avanzada-tecnicas-impresion-3d-metalica/

- Tipos de impresión 3D en metal – Markforged, fecha de acceso: octubre 17, 2025, https://markforged.com/es/resources/learn/design-for-additive-manufacturing-metals/metal-additive-manufacturing-introduction/types-of-3d-printing-metal

- Tecnología SLM: Una guía completa – Met3DP, fecha de acceso: octubre 17, 2025, https://met3dp.com/es/slm-technology-a-comprehensive-guide/

- Sinterizado directo de metal por láser | 3D – Protolabs, fecha de acceso: octubre 17, 2025, https://www.protolabs.com/es-es/servicios/impresion-3d/sinterizado-directo-de-metal-por-laser/

- Retiro del material de soporte – Stratasys Support Center, fecha de acceso: octubre 17, 2025, https://support.stratasys.com/SupportCenter/HTML5UserGuides/Translations%20J3/ES-HTML5-Stratasys-J3-Series/Content/7_Topics_Handling/Removing_the_Support_Mat.htm

- Impresión 3D DMLS – TOP3D, fecha de acceso: octubre 17, 2025, https://www.top3d.se/es/procesos-materiales/procesos-metalurgicos/dmls/

- Puesta en servicio del laboratorio de impresión 3D del Grupo de Investigación INSISOC – UVaDOC Principal, fecha de acceso: octubre 17, 2025, https://uvadoc.uva.es/bitstream/handle/10324/30908/TFG-I-845.pdf?sequence=1

- DMLS vs. SLM 3D Printing—What’s the Difference? – Xometry, fecha de acceso: octubre 17, 2025, https://www.xometry.com/resources/3d-printing/dmls-vs-slm-3d-printing/

- Impresión 3D por sinterización directa de metales (DMLS): Visión general de la tecnología, fecha de acceso: octubre 17, 2025, https://xometry.pro/es/articulos/impresion-3d-dmls-tecnologia/

- ¿Cuáles son los síntomas de la fluencia térmica en impresión 3D? – XC Machining, fecha de acceso: octubre 17, 2025, https://xcmachining.com/es/cuales-son-los-signos-de-fluencia-termica-en-impresion-3d/