Gemelos Digitales: Optimizando el diseño mecánico antes de la fabricación

Los Gemelos Digitales se explora cómo la creación de réplicas virtuales dinámicas que permite simular comportamientos físicos bajo ciertas condiciones, prediciendo fallas estructurales y operativas antes de que exista un prototipo físico. Mediante la integración de datos y modelos computacionales, el Gemelo Digital reduce los costos de desarrollo y los tiempos de salida al mercado. Esta tecnología no solo representa una mejora en la eficiencia, sino una revolución en la seguridad y sostenibilidad industrial.

Introducción

En la era de la Industria 4.0, el diseño mecánico ha trascendido los planos estáticos y los modelos tridimensionales convencionales. La aparición de los Gemelos Digitales ha marcado un antes y un después en la investigación y desarrollo tecnológico. A diferencia de un modelo CAD tradicional, un gemelo digital es una representación virtual activa que evoluciona y reacciona en sincronía con su contraparte física o el entorno proyectado.

Esta tecnología es la piedra angular para minimizar el riesgo inherente a la creación de nuevas tecnologías. El objetivo primordial es la optimización: lograr que el diseño mecánico sea perfecto antes de que la primera pieza de metal sea cortada o la primera gota de polímero sea inyectada. En este artículo, desglosaremos la ciencia detrás de la simulación virtual y cómo el análisis matemático, convertido a procesos computacionales, nos permite anticipar el futuro de una máquina o componente, garantizando un desempeño superior y una reducción de costos sin precedentes.

El Concepto de Gemelo Digital: Más allá de la geometría

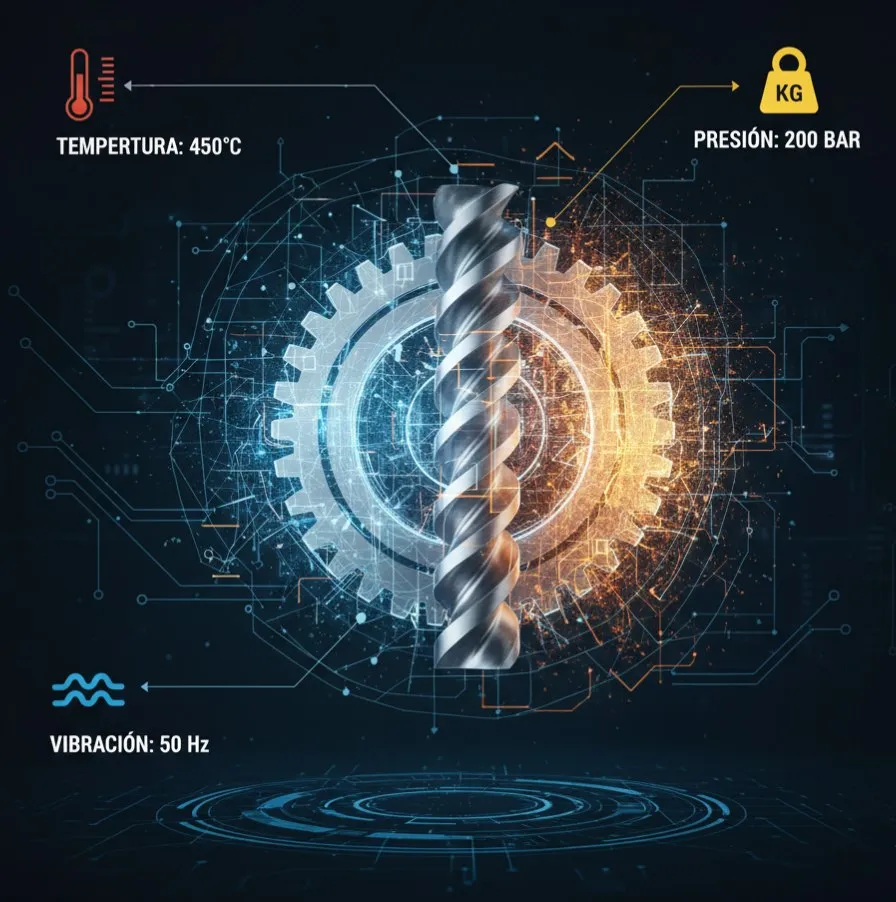

Un gemelo digital no es simplemente un dibujo en una computadora. Es un ecosistema de datos que combina la geometría de la pieza (el diseño industrial) con las propiedades físicas de los materiales y las leyes de la física (la ingeniería mecánica). Un componente está sujeto a variables constantes: temperatura, presión, vibración y desgaste. El gemelo digital utiliza algoritmos para procesar estas variables y devolvernos una respuesta visual y numérica de cómo se comportaría el objeto en la realidad.

La simulación como motor de predicción: El Análisis de Elementos Finitos

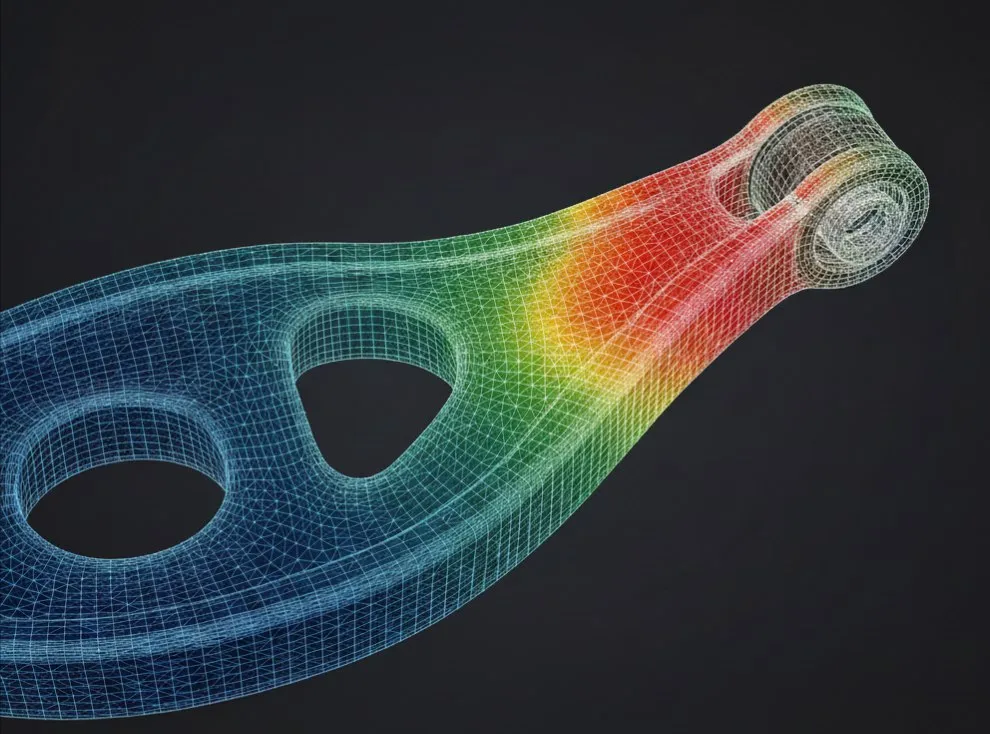

Uno de los pilares técnicos de esta optimización es el Análisis de Elementos Finitos. Para explicarlo de forma sencilla, la computadora divide una pieza mecánica compleja en miles de fragmentos pequeños llamados «elementos». Cada uno de estos fragmentos está interconectado por puntos llamados «nodos».

Cuando aplicamos una fuerza virtual al modelo, el software no intenta resolver la deformación de la pieza completa de una sola vez. En su lugar, calcula cómo se desplaza cada pequeño nodo y cómo la energía se transfiere de un elemento a otro. Matemáticamente, esto implica resolver sistemas de millas de ecuaciones lineales simultáneas que describen la rigidez del material. Al final, obtenemos un mapa de colores que nos indica dónde es más probable que la pieza se rompa (puntos de alta tensión) o dónde hay material sobrante que podríamos eliminar para aligerar el diseño.

Dinámica de fluidos y Termodinámica Virtual

No solo importa la estructura, sino también cómo interactúa la máquina con el medio ambiente. Aquí entra la Dinámica de Fluidos Computacional. En lugar de construir túneles de viento costosos, creamos un volumen virtual alrededor de nuestro diseño y simulamos el paso de aire o líquidos.

Las ecuaciones que rigen el movimiento de los fluidos analizan la conservación de la masa y el impulso en cada punto del espacio. Al traducir esto a texto, podemos decir que el sistema calcula la velocidad, la presión y la temperatura de cada partícula de fluido que golpea nuestro diseño. Esto es vital para diseñar sistemas de enfriamiento eficientes o vehículos más aerodinámicos, reduciendo el consumo energético y evitando el sobrecalentamiento que derivaría en fallas mecánicas catastróficas.

Reducción de costos y ciclos de vida

El impacto económico es directo. Tradicionalmente, la ingeniería dependía del método de «ensayo y error»: diseñar, fabricar un prototipo, romperlo en pruebas, rediseñar y volver a fabricar. Cada iteración física conlleva gastos en materiales, mano de obra y tiempo de maquinaria.

Con los Gemelos Digitales, las primeras diez o cien versiones del producto «se rompen» en el entorno virtual, donde el costo de la falla es prácticamente cero. Solo cuando el modelo digital ha superado todas las pruebas de fatiga, vibración y estrés térmico, se procede a la fabricación del prototipo final. Esto permite reducir el tiempo de desarrollo en un 30% a 50%, optimizando el uso de recursos institucionales y ofreciendo soluciones más rápidas al sector industrial.

El vínculo con el diseño industrial: Ergonomía y manufactura

El diseño industrial aporta la visión del usuario y la facilidad de fabricación. El Gemelo Digital permite realizar simulaciones de ensamblaje virtual para verificar si las herramientas de un operario podrán acceder a un tornillo específico o si la forma de una carcasa es ergonómica. Asimismo, podemos simular el proceso de fabricación (como el flujo de metal fundido en un molde) para predecir defectos como burbujas o grietas antes de iniciar la producción en masa.

Conclusiones

La implementación de Gemelos Digitales representa la cúspide de la ingeniería mecánica moderna. Al fusionar la precisión matemática de la simulación con la creatividad del diseño industrial, hemos logrado una herramienta que no solo predice fallas, sino que abre la puerta a una innovación audaz y segura.

Esta tecnología es un compromiso con la excelencia. Al optimizar cada diseño en el mundo virtual, garantizamos que los productos físicos que desarrollamos sean más resistentes, económicos y eficientes. El futuro de la investigación tecnológica no está en reaccionar a los problemas, sino en simularlos y resolverlos antes de que ocurran.

6. Referencias

- Grieves, M. y Vickers, J. (2017). Gemelo digital: Mitigación de cavidades físicas mediante la virtualización. En Digital Product Lifecycle Management (pp. 85-114). Springer.https://link.springer.com/capítulo/10.1007/978-3-319-38741-3_4

- Tao, F., Zhang, H., Liu, A. y Nee, AYC (2018). Gemelo digital en la industria: estado del arte. IEEE Transactions on Industrial Informatics , 15(4), 2405-2415.https://ieeexplore.ieee.org/document/8435344

- Madni, AM, Madni, CC y Lucero, SD (2019). Aprovechamiento de la tecnología de gemelos digitales en la ingeniería de sistemas basada en modelos. Systems , 7(1), 7.https://www.mdpi.com/2079-8954/7/1/7