Métodos de Recuperación de Oro sin Mercurio: El Borax. Parte 1

Autora: Miriam Andara. Unidad de Procesos Metalúrgicos. Centro de Tecnología de Materiales (CTM). FIIIDT.

En el marco de la implementación del Convenio de Minamata, instituciones internacionales buscan caminos para la eliminación gradual del mercurio, utilizado en grandes cantidades en la pequeña minería y minería artesanal. La reducción o eliminación en el uso de mercurio en la pequeña minería tiene más posibilidades de ser aceptada y de convertirse en la norma si, al introducir las nuevas tecnologías, los ingresos de los mineros aumentan o se mantienen constantes. Esta reducción y eliminación puede seguir un enfoque gradual e implementar el paso dos etapas:[1]

Etapa 1: Reducir el uso y las emisiones de mercurio a través de prácticas mejoradas que utilicen menores cantidades del elemento. Esto incrementa (o por lo menos sostiene), los ingresos de los mineros, crea conciencia, mejora la salud al disminuir la exposición, y permite establecer las relaciones positivas necesarias para alcanzar su eliminación.

Etapa 2: Eliminar el uso de mercurio utilizando tecnologías alternativas que permitan sostener o incrementar los ingresos de los mineros, y que sean mejores para la salud y para el ambiente.

Esta eliminación se puede alcanzar de varias maneras, incluyendo:[1]

- Identificación de soluciones adecuadas.

- Minimizar o eliminar la necesidad de usar mercurio u otros reactivos, ahorrando costos

- Ahorrar tiempo con el desarrollo de un proceso más eficiente.

- Recuperar más oro mediante la mejora de las técnicas extractivas, lo que podría incluir el uso de nuevas tecnologías o mejorar el uso de la tecnología existente.

- Obtener un mejor precio para el oro siguiendo los estándares que permitan obtener un mejor precio de mercado.

TÉCNICAS ALTERNATIVAS DE EXTRACCION DE ORO SIN MERCURIO

Dentro de las técnicas alternativas de extracción de oro sin mercurio se tienen:[2]

- Técnicas Físicas: Concentración gravimétrica, Separación por medios densos o flotación y Separación en corrientes superficiales o flujo laminar.

- Técnicas Químicas: Bórax, Tiourea y Solventes orgánicos.

- Técnicas Biológicas: Ochroma pyramidale y Bacterias

En esta nota técnica (parte 1) presentaremos de manera resumida la del método de recuperación del oro sin mercurio utilizando bórax, el cual es conocido en la literatura como “Método ecológico para la obtención de oro”.

El tetraborato de sodio, borato de sodio o Bórax, es un cristal incoloro soluble en agua y de estructura cristalina y es el borato más abundante en la tierra, formado a partir de la evaporación de aguas con altos contenidos de sales. Debido a su capacidad de disolver óxidos metálicos, es usado ampliamente en la industria de la metalurgia como material fundente, desoxidante y en aleaciones con materiales no ferrosos. De acuerdo con la clasificación de la norma NFPA 704 de la National Fire Protection Association, el bórax presenta un riesgo leve a la salud (Figura 1), causando irritación o daños menores, aún en contacto prolongado con la piel, las vías respiratorias y los ojos; presenta alta estabilidad y no existen riesgos de inflamabilidad.

El bórax se funde a 743 ºC y en una mezcla con el concentrado disminuye el punto de fusión para toda la carga. Con respecto a su toxicidad, el bórax es considerado una sustancia de baja toxicidad. En estudios toxicológicos realizados con ratas se determinó una dosis letal (LD50, es decir la muerte en 50% de los casos) de 2.66 g/kg peso corporal25 . Eso significa que una persona adulta de 70 kg debería consumir unos 186 gramos (aprox. 12 cucharas) para sufrir consecuencias mortales. Por lo tanto, en comparación con el mercurio y el cianuro, el bórax es una sustancia de muy baja toxicidad. Como sucede con casi todas las sustancias químicas, existen efectos nocivos en caso de una exposición crónica o a altas concentraciones, entre los que se deben mencionar los siguientes:

- Inhalación: La inhalación de los polvos puede causar irritaciones del tracto respiratorio

- Contacto con los ojos: El producto puede causar irritación y enrojecimiento en ojos y párpados

- Contacto con la piel: prolongados contactos con la piel pueden causar irritaciones y dermatitis crónica

- Ingestión: la ingestión puede causar mareos, náuseas y vómito

En el reglamento sobre valores límites permisibles para agentes químicos en el ambiente de trabajo se ha definido para el bórax un límite TWA26 permisible de 5 mg/m3 durante una jornada de ocho horas. La comparación de este límite con el límite permisible de 0.025 mg/m3 de vapor de mercurio en el ambiente de trabajo refleja la gran diferencia en la toxicidad entre ambas sustancias. A pesar de la baja toxicidad del bórax, se recomienda lavar las manos siempre después del trabajo con este material y evitar la inhalación del polvo.

De acuerdo con Eppers (2017), en un proceso típico de aprovechamiento de oro mediante el uso de bórax se contemplan estas etapas principales:[2]

- Trituración y molienda: Funciona bajo el principio de impacto y atrición, en la que, pulverizan el material extraído con el fin de disminuir el tamaño de las partículas y aumentar la superficie de contacto en tambores metálicos o molinos de bolas. Normalmente, el oro se encuentra encapsulado en la matriz del mineral sedimentario que le contiene, así que, para asegurar una granulometría adecuada para la aplicación del método, se emplean tamices o filtros que aseguran el tamaño ideal.

- Concentración gravimétrica: Etapa auxiliar en la cual se aumenta la concentración del metal precioso mediante la separación del material excedente, esto se logra a través de la implementación de diferentes metodologías (canaleta, batea, mesa concentradora y centrifuga) cuyos principios se basan principalmente en la diferencia de densidades, tamaño de partículas, pesos específicos, afinidad química, entre otros.

- Fusión directa con bórax: Saturado el medio filtrante, este es retirado de la canaleta y lavado en un recipiente con el fin de retirar las partículas de oro atrapadas. Una pequeña cantidad de jabón es adicionada para reducir la tensión superficial del agua y así permitir la decantación de las partículas más finas de oro que se encuentren en suspensión. Vertido el material filtrado en un crisol y empleando una fuente de calor externa (acetileno, GLP, carbón, entre otros), se aumenta la temperatura hasta llegar al punto de fusión permitiendo la separación de fases. La fase líquida, corresponde al bórax el cual se torna viscoso y de color rojizo; en la fase sólida se encuentra el oro con alta pureza. La escoria o nata producto de la fusión suele incorporarse de nuevo en el proceso de fusión debido a que generalmente quedan trazas de metales que se pueden recuperar. El exceso de bórax en la mezcla puede ocasionar una mayor cantidad de escoria, pérdida de homogeneidad y una mayor cristalización, además de la dificultad en la separación de las fases sólido – líquido, es por ello que recomienda que la proporción de bórax – mezcla debe ser de 1:1.

A continuación presentamos el método ecológico para la obtención de oro aplicado por primera vez en provincia de Benguet en las Filipinas del Norte como un ejemplo de su fácil aplicación y alto rendimiento. [3]

La historia del bórax en la minería de oro de pequeña escala comenzó hace más de treinta años, cuando un grupo de mineros de oro en la provincia de Benguet en las Filipinas del Norte aplicó este método por primera vez con éxito. Durante los siguientes años, alrededor de 20 mil mineros en esa área adoptaron el nuevo proceso. El método, que por su alto rendimiento y fácil aplicación fue rápidamente aprovechado por los mineros, se basa en las siguientes etapas principales:[3]

- Trituración y pulverización del mineral

- Concentración Gravimétrica

2.1) Pre-concentración de la pulpa (mineral pulverizado más agua) en una canaleta

2.2) Concentración del pre-concentrado utilizando una batea u otro método mecanizado

- Fusión directa del concentrado final con bórax para la separación del oro

A continuación, se describe la metodología en más detalle.[3]

- Trituración y pulverización del mineral

Al inicio de la operación de separación del oro, el mineral debe ser triturado y molido para disminuir el tamaño de las partículas y obtener material pulverizado, el cual formará una pulpa liviana una vez mezclada con agua. En la minería artesanal, para tal efecto se utiliza principalmente el martillo. En operaciones de la pequeña minería con mayor producción y aplicación de maquinaria más sofisticada, el proceso de la trituración y pulverización se lleva a cabo con equipos de apoyo que generalmente funcionan con energía eléctrica.[3]

Para el proceso de pulverización, el equipo más distinguido es el molino de bolas, utilizando el principio de impacto y atrición. Con ese equipo se logra la reducción del tamaño de las partículas mediante el impacto de bolas de acero. Otra máquina cada vez más cotizada por los mineros es el molino chileno o trapiche (Figura 2), en el cual en una especie de batea circular, el mineral mezclado con agua es molido mediante dos pesadas ruedas las cuales van girando por encima del material.[3]

El proceso de la preparación del mineral y en particular la pulverización es de gran importancia para la separación del oro. El oro en el mineral no siempre está distribuido en forma de partículas libres (charpas o pepitas), más bien existen minerales donde el oro está encapsulado y por lo tanto atrapado dentro de la matriz del mineral. Estos minerales, muchas veces sulfuros polimetálicos pero también óxidos complejos, deben ser molidos hasta una granulometría muy fina para poder liberar, concentrar y extraer el oro.[3]

Un tamaño de grano apropiado se puede lograr utilizando pantallas o tamices. En forma general, la práctica ha demostrado que la operación de la pulverización es esencial para el funcionamiento óptimo de la mayoría de los procedimientos de la concentración gravimétrica. Una vez que el material aurífero tiene una granulometría apropiada con un tamaño de grano relativamente constante, uno (o varios) de los métodos descritos a continuación pueden emplearse para la concentración gravimétrica.[3]

- Concentración Gravimétrica

Luego de la trituración y pulverización se comienza con la concentración gravimétrica del mineral. Concentración significa aumentar la cantidad de oro en el mineral mediante la eliminación selectiva de granos más ligeros. La mayoría de los métodos de concentración se basan en la alta densidad del oro con respecto a otros minerales presentes en la roca como es la arenisca o el limo. Estos métodos se conocen como métodos de concentración gravimétrica. Las propiedades magnéticas o químicas también pueden ser explotadas para optimizar la concentración (utilizando por ejemplo imanes permanentes o campos electromagnéticos).[3]

Con respecto a la metodología óptima de concentración, hay que destacar que cada operación minera es única. Los métodos de concentración deben ser seleccionados de acuerdo a factores tales como el tipo de mineral o sedimento, otros minerales presentes, la granulometría del material molido, la forma y la granulometría de oro, y además las condiciones externas como la disponibilidad de agua y electricidad.[3]

Los siguientes métodos de concentración gravimétrica son los más utilizados en la pequeña minería y minería artesanal:[3]

2.1) Pre-concentración de la pulpa (mineral pulverizado más agua) en una canaleta

Canaletas: Las canaletas son utilizadas para concentrar una mezcla de mineral o sedimento molido con agua (pulpa). En la pequeña minería y minería artesanal, son el equipo más importante para la concentración gravimétrica por su bajo costo, fácil operación, alta capacidad y la buena concentración del oro sin la necesidad de electricidad. Como desventajas de este método, los mineros mencionan frecuentemente la necesidad de mucha mano de obra, el trabajo en lotes en vez de trabajar en forma continua y la baja recuperación de sulfuros acompañantes.

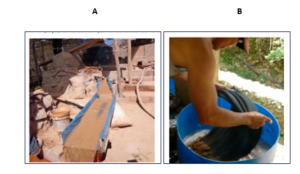

Las canaletas generalmente consisten de un canal hecho de madera, a través del cual fluye la pulpa. Existe una gran variedad de canaletas, pero en la práctica se utilizan alfombras, esclusas u otras trampas para la captura del oro junto con otros minerales pesados, los cuales se concentran en el fondo de las trampas o en las fibras de la alfombra, mientras el agua transporta a los sólidos livianos hacia abajo. Las canaletas están inclinadas generalmente en un ángulo de 5 a 15 grados con una longitud mínima de dos metros aproximadamente. Sin embargo, en ensayos realizados en han demostró que la recuperación del oro no depende mucho de la longitud de la canaleta ya que la mayor parte de la separación ocurre en la parte inferior de la misma. (Figura 3)

Dependiendo del tipo de alfombra o material utilizado para crear las esclusas, se puede concentrar tanto oro grueso como oro fino (Figura 3). Con respec to a la pulpa, se encontró que la densidad de la pulpa (relación mineral:agua) debería ser alrededor de 1:4 en peso para material aluvial con oro grueso o mediano, hasta 1:10 para mineral con oro fino. El agua utilizada en la concentración puede ser reusada, utilizando pozas o tanques de sedimentación. Las alfombras u otros dispositivos de captura sobre la parte inferior de las esclusas pueden ser retirados y lavados en un depósito con agua que contiene una pequeña cantidad de detergente para separar el material denso capturado con el oro. Aún mediante una pre-concentración gravimétrica del mineral utilizando una simple canaleta de rejillas o cubierto con una alfombra, se puede reducir la cantidad de mercurio necesario hasta en un 90%, logrando así una mejor recuperación de oro en comparación a la amalgamación del mineral en bruto sin concentración. A pesar de los buenos resultados de concentración de grandes cantidades de minerales y sedimentos en un tiempo relativamente corto, a menudo la concentración no produce un concentrado con tan altas cantidades de oro como requerido para una fusión con bórax. Por lo tanto, el concentrado resultante generalmente debe someterse a métodos adicionales de concentración, tales como la concentración manual mediante batea o en caso de cantidades mayores técnicas como la mesa de concentración.

En la segunda parte de esta nota técnica técnica de la química de recuperación del oro sin mercurio utilizando bórax (método ecológico para la obtención de oro), se continuara desarrollando la etapa Concentración Gravimétrica: concentración del pre-concentrado utilizando una batea u otro método mecanizado y el proceso de fusión directa con Bórax.

El Centro de Tecnología de Materiales (CTM) de la Fundación Instituto de Ingeniería cuenta con el personal calificado y equipos de laboratorio para garantizar su trazabilidad y confiabilidad de los resultados finales.

Referencias bibliográficas

- Amaya L., David L. (2018) Alternativas de Tecnologías Limpias para el Reemplazo del Mercurio en la Minería Aurífera. Trabajo de especialización (Monografía) en Gestión Ambiental, FUNDACIÓN UNIVERSIDAD DE AMÉRICA, BOGOTA, 67 p.

- Castillo S. Iván, D. (2018). Técnicas Alternativas para la Extracción de Oro sin el Uso de Mercurio y su Potencial Aplicación a Pequeña Escala y Minería. Tesis de grado en Ingeniería Ambiental. ARTESANAL EN COLOMBIA UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD – BOGOTA, 58 p.

- Eppers, Oswald (2017). “El Uso de Bórax para una Producción de Oro sin Mercurio en la Minería a Pequeña Escala” 10 p. tomado de https://www.researchgate.net/publication/318418780

- León B. Gabriela (2017). “Eficiencia del Método Ecológico sin Mercurio Respecto al Tradicional con Mercurio en la Extracción de Oro en Minería Artesanal en Ollachea– Puno, Perú. Tesis de grado. UNIVERSIDAD NACIONAL DEL ALTIPLANO, 108 p.

- El uso del mercurio en la minería del oro artesanal y en pequeña escala. Módulo 3. PNUMA (PROGRAMA DE LAS NACIONES UNIDAS PARA EL MEDIO AMBIENTE) tomado de https://ige.org/archivos/IGE/mercurio_en_la_Mineria_de_Au.pdf

Contacto: miriamandara2010@gmail.com; arelisar410@gmail.com; miriam959gmail.com